آشنایی با انواع روشهای جوش

پیش از ورود به بحث مقایسه میان جوش لیزری و جوشکاری سنتی و همچنین تحلیل تطبیقی بین جوشکاری آرگون و لیزری، ضروری است که ابتدا به بررسی و شناخت انواع روشهای جوشکاری بپردازیم. این آشنایی پایهای علمی و فنی برای درک بهتر ویژگیها، مزایا و محدودیتهای هر روش فراهم میکند و زمینهساز انجام یک مقایسه جامع و دقیق خواهد بود. (انواع دستگاه جوش لیزری)جوش معمولی، قوس الکتریکی یا SMAW

جوشکاری معمولی که با نام جوشکاری قوس الکتریکی یا SMAW (Shielded Metal Arc Welding) نیز شناخته میشود، تنها با استفاده از یک دستگاه جوش و الکترود قابل انجام است و به دلیل سادگی تجهیزات و کاربری، در بسیاری از صنایع مورد استفاده قرار میگیرد. فرایند این نوع جوشکاری به این صورت است که میان الکترود و قطعه کار قوس الکتریکی برقرار میشود. این قوس الکتریکی انرژی حرارتی لازم را برای ذوب فلز پایه و فلز پرکننده (متال) تامین میکند و در نتیجه، اتصال بین قطعات ایجاد میشود. دستگاههای مورد استفاده در این روش میتوانند جریان مستقیم (DC) یا جریان متناوب (AC) را ارائه دهند که بسته به شرایط و نوع مواد انتخاب میشوند. در روش جوشکاری قوس الکتریکی، گاز محافظ از طریق سوختن پوشش روی الکترود تولید میشود. این پوشش نهتنها از خط جوش در برابر آلودگیهای محیطی محافظت میکند، بلکه نیازی به تزریق گاز خارجی به محل جوش وجود ندارد که این ویژگی آن را به روشی مقرونبهصرفه و کاربردی در محیطهای مختلف تبدیل کرده است.جوش لیزری

جوش لیزری (Laser Beam Welding – LBW) (جوش لیزری چیست؟) یکی از پیشرفتهترین دستگاههای اتصال قطعات فلزی است که از پرتو لیزری با تمرکز و توان بالا بهعنوان منبع حرارتی استفاده میکند. در این فرایند، پرتو لیزری به نقطهای مشخص از سطح قطعات فلزی تابیده و دمای بسیار بالایی ایجاد میکند که متریال را در نقطه تابش ذوب کرده و حوضچهای از فلز مذاب تشکیل میدهد. با حرکت پرتو در طول خط جوش، این حوضچه بهصورت پیوسته امتداد مییابد و پس از انجماد، اتصال محکمی بین قطعات شکل میگیرد. این ویژگی، همراه با دقت بالا، آن را برای کاربردهای حساس و صنعتی ایدهآل کرده است. از مزایای اصلی دستگاه جوش لیزری دستگاه جوش لیزری چیست؟ میتوان به دقت بالا و امکان کنترل دقیق عمق و عرض جوش اشاره کرد که آن را برای تولیدات حساس و دقیق مناسب میسازد. سرعت بالای فرایند و زمان کوتاه انجام کار نیز موجب شده تا این فناوری برای تولید انبوه ترجیح داده شود. علاوه بر این، منطقه تاثیر حرارتی کوچک آن، تغییرات متالورژیکی و اعوجاج در قطعات را به حداقل میرساند. انعطافپذیری جوش لیزری نیز این امکان را فراهم میکند که مواد با اشکال و ضخامتهای مختلف با کیفیت بالا به یکدیگر متصل شوند. این روش کاربردهای متنوعی در صنایع مختلف دارد. در صنعت خودروسازی برای اتصال قطعات بدنه و موتور استفاده میشود. در هوافضا، جوش لیزری بهدلیل دقت بالا برای قطعات پیچیده مورد استفاده قرار میگیرد. در صنعت الکترونیک نیز این تکنولوژی به دلیل تاثیر حرارتی کم و دقت بالا، در مونتاژ قطعات کوچک و حساس نقش کلیدی ایفا میکند. در صنایع فلزی نیز به دلیل دقت بالا و کاهش منطقه تاثیر حرارتی در ساخت سازههای فلزی کاربرد فراوانی دارد.جوش آرگون یا TIG

جوش آرگون یا TIG (Tungsten Inert Gas) یکی دیگر از پیشرفتهترین روشهای جوشکاری قوس الکتریکی است که در این روش، از الکترودی با جنس تنگستن استفاده میشود که تنها وظیفه برقراری قوس الکتریکی را دارد و برخلاف بسیاری از روشهای دیگر، ذوب نمیشود. این ویژگی الکترود غیرمصرفی تنگستن باعث میشود که این فرایند برای جوشکاری فلزات حساس و نازک ایدهآل باشد. برخلاف سایر روشهای جوشکاری که امکان استفاده از الکترودهای مصرفی متنوع وجود دارد، در روش TIG تمرکز بر ایجاد قوس پایدار با استفاده از تنگستن است. یکی از مولفههای کلیدی این روش، استفاده از گاز آرگون بهعنوان گاز محافظ است. آرگون با ایجاد محیطی ایمن در اطراف حوضچه مذاب، از تماس آن با هوا و در نتیجه اکسیداسیون و آلودگی جلوگیری میکند. این محیط حفاظتی نهتنها مانع از ایجاد نقص در کیفیت جوش میشود، بلکه موجب افزایش دوام و استحکام اتصال نهایی نیز میگردد. علاوه بر این، فرایند تزریق گاز آرگون به منطقه جوش، شرایطی را فراهم میکند که حوضچه مذاب بهطور یکنواخت تشکیل شود و ظاهر جوش کاملا تمیز و بدون نقص باشد. جوشکاری آرگون با توجه به قابلیتهای خود در صنایع متعددی از جمله هوافضا، خودروسازی و ساخت تجهیزات پزشکی کاربرد دارد. این روش امکان جوشکاری فلزات مختلف، از جمله آلومینیوم، فولاد ضدزنگ، تیتانیوم و حتی نیکل را فراهم میکند. مزایای این فرایند شامل دقت بالا، کنترل فوقالعاده بر روی پارامترهای جوش و ایجاد جوشهایی با کیفیت بصری و فنی برتر است.جوش کربن دی اکسید یا MIG

جوشکاری کربن دیاکسید یا MIG (Metal Inert Gas) یکی دیگر از روشهای جوشکاری قوس الکتریکی است که به دلیل سرعت بالا، کیفیت مطلوب و انعطافپذیری در استفاده، در صنایع مختلفی مانند خودروسازی، ساخت و ساز و صنایع دریایی بهطور گسترده کاربرد دارد. در این روش، خط جوش و حوضچه مذاب با استفاده از گاز فعال کربن دیاکسید (CO₂) محافظت میشود و یک محیط ایمن ایجاد میکند که مانع از تماس فلز مذاب با اتمسفر فلزات میشود. این گاز فعال نقش مهمی در جلوگیری از اکسیداسیون و آلودگی فلزات دارد، زیرا در دماهای بالا، فلزات بخاطر داشتن نیتروژن تمایل زیادی به واکنش با اکسیژن موجود در هوا دارند. این ویژگی بهطور قابلتوجهی کیفیت جوش را افزایش میدهد. یکی از تفاوتهای کلیدی بین روش MIG و روشهای مبتنی بر گازهای بیاثر مانند آرگون، فعال بودن گاز کربن دیاکسید است که با ایجاد تغییرات شیمیایی در حوضچه مذاب، استحکام و خواص مکانیکی جوش را بهبود میبخشد. برخلاف جوشکاری TIG که نیازمند استفاده از الکترود غیرمصرفی تنگستن است، در این روش از الکترود مصرفی بهصورت سیم جوش پیوسته استفاده میشود. این سیم جوش از طریق سیستم تغذیه سیم به منطقه جوش هدایت شده و قوس الکتریکی بین سیم جوش و قطعه کار، حرارت لازم برای ذوب فلزات را فراهم میکند. جوشکاری کربن دیاکسید به دلیل توانایی در ایجاد جوشهای مستحکم و پایدار، برای قطعات فلزی با ضخامت بالا و جوشکاری فولادهای کربنی و فولادهای ضدزنگ ایدهآل است. از دیگر مزایای این روش میتوان به سرعت بالای جوشکاری و کاهش هزینههای تولید اشاره کرد. با این حال، حساسیت به شرایط محیطی مانند وزش باد و نیاز به مهارت فنی بالا برای تنظیم دقیق پارامترهای جوشکاری از چالشهای این روش است. برای دستیابی به جوشهای باکیفیت، استفاده از تجهیزات ایمنی مناسب، تهویه کافی در محیط کار و آشنایی کامل با اصول این فرآیندهای جوشکاری لیزری ضروری است.جوش سنتی

جوشکاری سنتی به روشهایی اطلاق میشود که پیش از توسعه فناوریهای مدرن برای اتصال قطعات فلزی به کار میرفتند. این روشها شامل موارد زیر هستند:- جوشکاری آهنگری (Forge Welding): این روش از قدیمیترین تکنیکهای جوشکاری است که در آن قطعات فلزی با گرم کردن در کوره و چکشکاری به یکدیگر متصل میشوند. این روش در دوران باستان برای ساخت ابزارها و سلاحها بهکار میرفت.

- جوشکاری اکسیاستیلن (Oxy-Acetylene Welding): در این روش، از شعله حاصل از سوختن گاز استیلن با اکسیژن برای ذوب و اتصال فلزات استفاده میشود. این روش به دلیل قابلیت حمل و عدم نیاز به برق، در بسیاری از کاربردهای میدانی مورد استفاده قرار میگیرد.

- جوشکاری مقاومتی (Resistance Welding): در این روش، از جریان الکتریکی برای ایجاد حرارت و فشار برای اتصال فلزات استفاده میشود. جوشکاری نقطهای (Spot Welding) یکی از انواع متداول این روش است که در صنایع خودروسازی بهطور گسترده بهکار میرود.

- جوشکاری ترمیت (Thermite Welding): در این روش، از واکنش گرمازای بین اکسید آهن و آلومینیوم برای تولید حرارت و ذوب فلزات استفاده میشود. این روش بهویژه در اتصال ریلهای راهآهن کاربرد دارد.

مقایسه جوش لیزری و جوش سنتی

برای تحلیل دقیقتر بررسی تفاوت جوش لیزر و جوش سنتی، باید تاکید کرد که فناوری جوش لیزری به دلیل مزایای بیشمار خود، نظیر حفاظت از محیط زیست و کاهش آلودگی، به یکی از فناوریهای نوین و پیشرفته در صنایع مختلف تبدیل شده است. این دستگاه به دلیل دقت بالا و قابلیت اجرای جوش در صنایع پیشرفته مانند خودروسازی، ماشینآلات، فولاد و حتی در قطعات کوچک و حساس، جایگاه ویژهای یافته است. یکی از مهمترین ویژگیهای جوش لیزری، استفاده از روش غیرتماسی است که طیف گستردهای از کاربردها را پوشش میدهد. این روش توانایی تکمیل بسیاری از فرایندهای جوشکاری پیچیده را به شکلی بهینهتر از روشهای سنتی داراست. در این راستا، بررسی دقیق مزایا و معایب این دو فناوری میتواند در تصمیمگیریهای صنعتی موثر باشد. دستگاههای جوش لیزری به دلیل سختی کم، راندمان بالا و کیفیت بینظیر محصولات نهایی، به تدریج در صنایع مختلف جایگاه ویژهای پیدا کردهاند. این دستگاهها با بهرهگیری از فناوری پیشرفته، امکان اجرای جوشهای خودکار و دقیق را فراهم میآورند. فناوری مورد استفاده در این دستگاهها، امکان جوشکاری دقیق در محیطهای گوناگون را با انعطافپذیری بالا فراهم کرده و راحتی در استفاده را تضمین میکند. از دیگر ویژگیهای منحصر به فرد این دستگاه، امکان اتصال فایبر نوری به طول 10 متر است که دامنه فعالیت جوشکاری را بهطور چشمگیری افزایش میدهد. در مقابل، دستگاههای جوش سنتی تنها قادر به انجام جوشکاری ثابت بوده و در جوشکاری قطعات بزرگ با محدودیتهای قابل توجهی مواجه هستند. هزینه نیروی کار نیز یکی از مولفههای کلیدی در انتخاب بین این دو فناوری است. جوشکاری با قوس آرگون، نیازمند اپراتورهای حرفهای و ماهر است که این امر موجب افزایش چشمگیر هزینهها میشود. در مقابل، دستگاه جوش لیزری به اپراتورهای معمولی نیاز دارد و استفاده از آن نیازمند تخصص خاصی نیست که این موضوع هزینههای عملیاتی را به میزان قابل توجهی کاهش میدهد. یکی دیگر از مزایای دستگاه جوش لیزری در مقایسه با روشهای سنتی، بینیازی آن از مواد مصرفی برای جوشکاری است. این دستگاه بهصورت خودکار سیمهای مورد نیاز برای پر کردن را تامین کرده و لنزهای محافظتی را جایگزین میکند. این ویژگی، ضمن کاهش فرایندهای پردازشی پس از جوشکاری، صرفهجویی قابل توجهی در مواد مصرفی و زمان به همراه دارد. با در نظر گرفتن تمامی این مزایا، میتوان نتیجه گرفت که جوش لیزری با بهرهگیری از فناوریهای نوین و قابلیتهای پیشرفته، راهکاری اقتصادی، دقیق و موثر برای بسیاری از صنایع مدرن ارائه میدهد، در حالی که روشهای سنتی همچنان محدودیتهای خاص خود را دارند.مزایای جوش لیزری

- فناوری جوش لیزری دارای سرعت بالا، عمق نفوذ قابل توجه و تغییر شکل حداقلی در ناحیه جوش است که آن را به یکی از بهترین گزینهها برای کاربردهای صنعتی دقیق تبدیل کرده است.

- یکی از ویژگیهای برجسته جوش لیزری، تمرکز پرتو لیزر در یک نقطه بسیار کوچک است. این تمرکز بالا امکان انجام جوشکاری دقیق و سریع را فراهم میکند و برای تولید انبوه قطعات کوچک و ریز که نیاز به اتوماسیون در مقادیر زیاد دارند، کاملا مناسب است.

- این فناوری قابلیت جوشکاری در دمای محیط و همچنین در شرایط خاص را داراست. دستگاههای جوش لیزری به تجهیزات سادهای نیاز دارند و امکان جوشکاری را حتی در محیطهای پیچیده فراهم میکنند. به عنوان مثال، پرتو لیزر میتواند بدون تغییر از یک میدان الکترومغناطیسی عبور کند و به دقت بالای فرایند جوشکاری کمک کند.

- از دیگر مزایای فناوری جوش لیزری، سهولت در تشخیص و کنترل پرتو لیزر بر اساس زمان و مکان است. این ویژگی امکان پردازش همزمان چندین پرتو و نقاط مختلف را فراهم کرده و دقت و سرعت فرایند جوشکاری را به طرز چشمگیری افزایش میدهد.

- جوش لیزری همچنین توانایی دسترسی به قطعات غیرقابل دسترسی را داراست و قابلیت جوشکاری بدون تماس از راه دور با انعطافپذیری بالا را ارائه میدهد. این امر، نه تنها محدودیتهای فیزیکی در جوشکاری سنتی را برطرف میکند، بلکه انعطافپذیری بیشتری را در طراحی و ساخت قطعات صنعتی فراهم مینماید.

تفاوت جوش لیزری و جوش سنتی

روشهای جوش لیزری و سنتی به دلیل تفاوتهای گستردهای که در دقت، سرعت، کارایی و کاربرد دارند، نیازمند بررسی دقیق هستند. اگر تصمیمگیری میان این دو روش دشوار به نظر میرسد، پرداختن به جزییات و مقایسه جنبههای مختلف این دو روش میتواند راهگشا باشد.دقت و کنترل

جوش لیزری با تمرکز انرژی در یک نقطه بسیار کوچک، امکان دقت بالایی را فراهم میآورد و از بروز اعوجاج گرمایی جلوگیری میکند. این فناوری به صورت کاملا اتوماتیک عمل کرده و تاثیر خطای انسانی را به حداقل میرساند. در مقابل، جوشکاری سنتی به دلیل پراکندگی بیشتر قوس و تمرکز ناکافی، نه تنها از دقت کمتری برخوردار است، بلکه احتمال اکسیداسیون فلزات و ضعف در ناحیه جوش نیز افزایش مییابد.منطقه تحت تاثیر گرما

در جوش لیزری، ناحیه تحت تاثیر حرارت بسیار باریک است، زیرا پرتو لیزر به طور دقیق در یک نقطه محدود متمرکز میشود. این امر باعث میشود که بخشهای اطراف ناحیه جوش خنک باقی بمانند و از آسیبهای حرارتی محافظت شوند. در مقابل، جوشکاری سنتی ناحیه تحت تاثیر حرارت گستردهتری دارد که ممکن است منجر به تغییر شکل ناخواسته در متریال شود.سرعت

جوش لیزری به دلیل سرعت بالا و مصرف انرژی پایین، انتخابی ایدهآل برای تولیدات انبوه است. این در حالی است که روشهای سنتی، به دلیل زمانبر بودن فرایند و مصرف بیشتر انرژی، بهرهوری کمتری دارند و ممکن است ضایعات بیشتری ایجاد کنند.محدودیتهای متریال

فناوری جوش لیزری قادر است متریالهایی مانند فولاد ضد زنگ، مس، تیتانیوم، آلومینیوم، برنج و نیکل را با دقت بالا جوش دهد. این در حالی است که جوش سنتی برای متریالهای ضخیمتر مانند فولاد، چدن، برنز و تنگستن مناسبتر است و برای سطوح نازک عملکرد ضعیفتری دارد.کاربردها و صنایع

دستگاههای جوش لیزری به دلیل صرفه اقتصادی و راحتی در استفاده، در صنایعی مانند پزشکی، هوافضا، خودرو و الکترونیک کاربرد گستردهای دارند. در مقابل، روشهای سنتی در صنایع ساخت و ساز، تولیدات سنگین، کشتیسازی و برخی بخشهای خودروسازی همچنان مورد استفاده قرار میگیرند.جنبه های امنیتی

جوشکاری سنتی به دلیل خطرات بالقوهای که در فرایند آن وجود دارد، نیازمند تخصص و مهارت بالا است و باید تحت نظارت متخصصان انجام شود. در مقابل، فناوری جوش لیزری، با کاهش مخاطرات عملیاتی، امنیت بیشتری را ارائه میدهد.تفنگ جوشکاری

تفنگهای جوش لیزری به دلیل طراحی پیشرفته خود، قادرند بر محدودیتهای فضای کاری غلبه کرده و در مساحتهای بزرگتر عملکرد بهتری داشته باشند. این قابلیت، انعطافپذیری و کارایی این فناوری را در مقایسه با روشهای سنتی بهطور چشمگیری افزایش داده است. با در نظر گرفتن این تفاوتها، میتوان گفت که انتخاب میان این دو روش، بسته به نیازهای خاص هر پروژه و شرایط صنعتی متغیر خواهد بود. فناوری جوش لیزری با ارائه دقت، سرعت و کارایی بالاتر، گزینهای مدرن و پیشرفته برای صنایع امروزی است، در حالی که جوش سنتی همچنان در بخشهایی از صنعت با ویژگیها و نیازهای خاص خود کاربرد دارد.

مقایسه جوش لیزری و جوش آرگون (TIG)

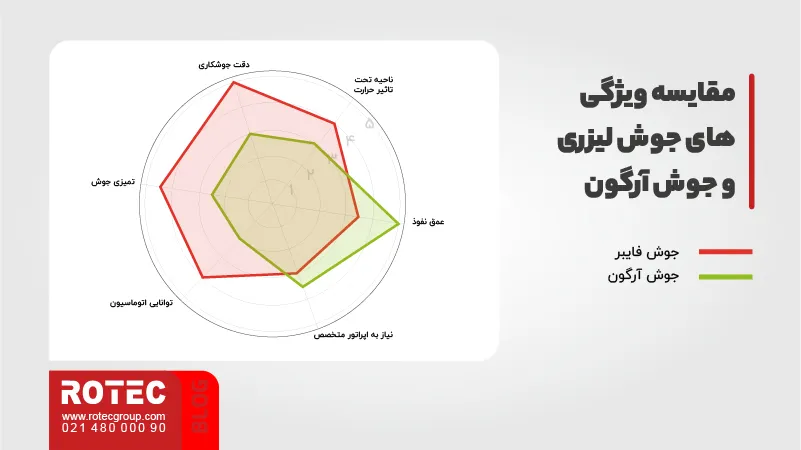

جوش لیزری، بهعنوان یکی از پیشرفتهترین روشهای جوشکاری، در مقایسه با تکنیکهای سنتی نظیر جوش آرگون (TIG) یا جوش MIG، از برتریهای چشمگیری در زمینه سرعت، کیفیت و دقت برخوردار است. این فناوری در بسیاری از بخشهای صنعتی، از جمله صنایعی که به دقت بالا و کیفیت جوش نیاز دارند، کاربرد گستردهای دارد.ویژگیها و کاربردهای جوش آرگون

روش جوش آرگون، به دلیل توانایی آن در تولید جوشهای با مقاومت بالا و ضد نشت، به یکی از ابزارهای ضروری در بسیاری از صنایع تبدیل شده است. این روش برای متریال متنوعی از جمله فولاد ضد زنگ، آلومینیوم، مس و تیتانیوم مورد استفاده قرار میگیرد. انعطافپذیری و چندمنظوره بودن این روش، آن را به گزینهای مناسب برای پروژههای نیازمند استحکام و دقت بالا تبدیل کرده است. با این حال، اجرای این روش مستلزم رعایت اقدامات ایمنی سختگیرانه است. جوشکاران باید از تجهیزات حفاظتی مناسب استفاده کنند و اطمینان حاصل کنند که تهویه محل کار بهخوبی انجام شده است تا از ورود گاز آرگون یا بخارات مضر مواد به دستگاه تنفسی جلوگیری شود. این اقدامات برای حفاظت از سلامت فردی و ایمنی محیط کار ضروری هستند.مقایسه سرعت و هزینهها

یکی از معایب اساسی جوش آرگون، هزینه بالای گاز آرگون و زمانبر بودن فرایند آن است. در مقایسه، سرعت جوش لیزری حداقل دو برابر روش آرگون است که این امر آن را برای تولید انبوه و پروژههایی که زمان و هزینه اهمیت زیادی دارند، به گزینهای مناسبتر تبدیل میکند. همچنین، جوش آرگون نیازمند مهارت بالای تکنسینها و جوشکاران حرفهای است، در حالی که جوش لیزری میتواند با نیاز به تخصص کمتر، عملیات جوشکاری را بهصورت دقیق و کارآمد انجام دهد. علاوه بر این، در روش آرگون، سطح جوشکاری معمولا به سنگزنی پس از فرایند نیاز دارد که این موضوع باعث افزایش زمان و هزینه نهایی تولید میشود. در مقابل، جوش لیزری با ایجاد سطوح صاف و بدون تخلخل، نیازی به عملیات پس از جوشکاری ندارد.کاربردهای صنعتی و صرفه اقتصادی

جوش آرگون در تولید لوازم خانگی، تجهیزات غذایی و سایر تجهیزات صنعتی کاربرد دارد. با این حال، این روش به دلیل هزینههای بالا و سرعت کمتر، از نظر اقتصادی برای تولید انبوه بهصرفه نیست. از سوی دیگر، جوش لیزری با ارائه کیفیت برتر و کاهش هزینههای جانبی، گزینهای ایدهآل برای صنایعی است که نیازمند سرمایهگذاری کارآمد و تولید با حجم بالا هستند. در نهایت، اگرچه روش جوش آرگون در پروژههای خاص و برای متریالهای متنوعی کاربرد دارد، اما در مقایسه با جوش لیزری، از نظر سرعت، دقت، هزینه و کاربردهای صنعتی در سطح پایینتری قرار میگیرد؛ بنابراین، انتخاب بین این دو روش به نیازهای خاص هر پروژه و شرایط اقتصادی و صنعتی بستگی دارد.

تفاوت جوش لیزری و جوش آرگون

مصرف انرژی

جوش لیزری (جوشکاری لیزری چیست) با بهرهگیری از فناوری پیشرفته، در مقایسه با روشهای جوش سنتی نظیر جوش آرگون (TIG)، قادر است حدود 80 تا 90 درصد انرژی الکتریکی را ذخیره کرده و هزینههای پردازش را تا 30 درصد کاهش دهد. این ویژگی موجب شده است تا جوش لیزری گزینهای کارآمد برای صنایعی باشد که به بهرهوری بالا و کاهش هزینهها اهمیت میدهند.عملکرد

جوش لیزری توانایی انجام جوش بر روی فلزات غیرمشابه را دارد و با سرعت بالا، تغییر شکل ناچیز و منطقه تحت تاثیر حرارت کوچک، جوشهایی زیبا، مسطح و بدون آلودگی تولید میکند. این روش بهویژه برای جوشکاری قطعات کوچک و جوشهای دقیق در صنایع پیشرفته مناسب است.منبع حرارت

- آرگون: در جوش آرگون، یک قوس الکتریکی بهعنوان منبع حرارت بین الکترود تنگستن و قطعه کار ایجاد میشود.

- لیزر: در جوش لیزری، پرتو لیزر با تمرکز بالا بهعنوان منبع حرارت استفاده میشود که دقت و کارایی فرایند را افزایش میدهد.

دقت و کنترل

- آرگون: جوش آرگون اگرچه کنترل خوبی ارائه میدهد، اما به دقت جوش لیزری نمیرسد.

- لیزر: جوش لیزری با دقت بالا، امکان ایجاد جوشهای پیچیده و با کمترین انحراف را فراهم میکند.

ناحیه تحت تأثیر حرارت (HAZ)

- آرگون: جوش آرگون یک ناحیه تحت تاثیر حرارت بزرگتر ایجاد میکند که میتواند بر خواص متریال تاثیر منفی بگذارد.

- لیزر: جوش لیزری با کمینه کردن HAZ، خطر تغییر خواص مواد را کاهش داده و کیفیت متریال را حفظ میکند.

تمیزی محصول نهایی

- آرگون: جوش آرگون جوشهای نسبتا تمیز با حداقل پراکندگی ایجاد میکند.

- لیزر: جوش لیزری در تولید جوشهای تمیز و بینقص بیرقیب است و ظاهر جذابتری به محصول نهایی میبخشد.

سرعت

- آرگون: جوش آرگون معمولا فرایندی کندتر است.

- لیزر: جوش لیزری با سرعت بالا، برای تولید انبوه و زمانبندیهای دقیق در صنایع مدرن ایدهآل است.

چند منظورگی

- آرگون: جوش آرگون برای انواع فلزات از جمله فولاد، آلومینیوم، مس و … مناسب است.

- لیزر: جوش لیزری نیز چندمنظوره بوده و توانایی جوشکاری طیف وسیعی از متریال را داراست.

اتوماسیون

- آرگون: جوشکاری آرگون امکان اتوماسیون دارد، اما اغلب بهصورت دستی انجام میشود.

- لیزر: جوش لیزری با سهولت بیشتری در فرایندهای تولیدی اتوماتیک و رباتیک ادغام میشود.

تجهیزات و راهاندازی

- آرگون: تجهیزات جوش آرگون سادهتر و مقرونبهصرفهتر هستند.

- لیزر: جوش لیزری نیازمند تجهیزات پیشرفتهای مانند منابع لیزر و اپتیک است که هزینه اولیه بیشتری دارند.

کاربردها

- آرگون: جوش آرگون در صنایعی مانند هوافضا، خودروسازی و تولید تجهیزات غذایی کاربرد دارد.

- لیزر: جوش لیزری در صنایعی نظیر خودروسازی، الکترونیک، تجهیزات پزشکی و جواهرسازی استفاده میشود.

| ویژگیها | جوش لیزری | جوش آرگون |

| منبع حرارت | پرتو لیزری با تمرکز بالا | قوس الکتریکی بین الکترود تنگستن و قطعه کار |

| دقت و کنترل | دقت بسیار بالا، مناسب برای جوشهای پیچیده | کنترل خوب، مناسب برای جوشهای حساس |

| منطقه تاثیر حرارت | کوچک و متمرکز | بزرگتر، مناسب برای فلزات ضخیمتر |

| سرعت | بسیار بالا، مناسب برای تولید انبوه | سرعت متوسط، نیازمند زمان بیشتر |

| هزینه تجهیزات | بالا | متوسط |

| کاربردها | صنایع پیشرفته مانند پزشکی، هوافضا، خودرو | صنایع متنوع مانند ساخت تجهیزات، صنایع غذایی |

| تمیزی نهایی | بدون تخلخل، صاف و تمیز | تمیز و بدون پراکندگی |

تفاوت ویژگی های دستگاه جوش لیزری و جوش آرگون

دو روش متداول جوشکاری، شامل دستگاههای جوش لیزری و جوشکاری با قوس آرگون (TIG)، دارای ویژگیها، مزایا و کاربردهای متمایزی هستند. هر یک از این روشها بسته به نیازهای صنعتی و خصوصیات متریال، گزینهای مناسب برای کاربردهای مختلف محسوب میشوند. در ادامه، ویژگیهای هر دو روش به تفصیل بررسی میشود:دستگاه جوش لیزری

- دقت بینظیر : جوش لیزری قادر است مهرههایی با عرض بسیار باریک و با مرزبندی دقیق ایجاد کند. این ویژگی آن را برای کاربردهایی که نیاز به جزییات بسیار دقیق دارند، به گزینهای ایدهآل تبدیل کرده است.

- تطبیقپذیری گسترده : این دستگاه توانایی جوشکاری طیف وسیعی از متریالها از جمله فلزات، آلیاژها و حتی برخی مواد غیر فلزی را دارد. تطبیقپذیری بالا باعث شده که جوش لیزری در صنایع متنوعی همچون خودروسازی، هوافضا و تجهیزات پزشکی به کار گرفته شود.

- فرایند بدون تماس : جوش لیزری، بهعنوان یک فرایند غیرتماسی، خطر تعامل فیزیکی تجهیزات با قطعه کار را به حداقل میرساند. این ویژگی موجب کاهش اعوجاج و بهبود کیفیت جوش میشود. همچنین، این روش با ایجاد ناحیه تحت تاثیر حرارت (HAZ) کوچک، امکان حفظ خواص مکانیکی متریال را فراهم میآورد.

جوش آرگون (TIG)

- پایداری و کنترل فرایند : جوش آرگون به دلیل کنترل دقیق بر فرایند جوشکاری، بهویژه در کار با متریالهای نازک و ظریف، یکی از محبوبترین روشها در صنایع مختلف است. این کنترل بالا امکان ایجاد جوشهایی با ظرافت و کیفیت مناسب را فراهم میکند.

- تطبیقپذیری با فلزات غیرآهنی : این روش بهطور خاص برای فلزات غیرآهنی مانند آلومینیوم، مس و تیتانیوم کاربرد دارد و جوشهایی با استحکام مکانیکی و کیفیت سطحی بالا تولید میکند.

- کنترل ورودی حرارت : جوش آرگون، با ورودی حرارت کمتر نسبت به سایر روشهای جوشکاری، خطر آسیب به متریال را کاهش میدهد. این ویژگی آن را برای جوشکاری موادی که به حرارت حساس هستند، مناسب میسازد.

تفاوت مزایای روش جوش لیزری و جوش آرگون

در مقایسه روشهای جوش لیزری و آرگون (TIG)، میتوان به ویژگیها و مزایای متمایزی اشاره کرد که این دو روش را در صنایع مختلف برجسته میکند. در ادامه، برخی از این مزایا با توضیحات تکمیلی ارائه میشود:جوش لیزری هیبریدی

یکی از مزایای منحصربهفرد جوش لیزری، امکان ترکیب آن با جوش قوس الکتریکی سنتی برای ایجاد فرایند جوش لیزری هیبریدی است. این روش ترکیبی، توانایی بهرهگیری از مزایای هر دو روش را به طور همزمان فراهم میکند. درز جوش حاصل از این فرایند، علاوه بر بهبود کیفیت جوش، مشکلاتی نظیر تخلخل داخلی و ترکخوردگی را به حداقل میرساند. این ویژگی، آن را به گزینهای ایدهآل برای کاربردهایی تبدیل میکند که به ترکیبی از استحکام و کیفیت نیاز دارند.کاهش آسیب متالورژیکی

برخی فلزات و آلیاژها هنگام مواجهه با حرارت زیاد، تغییرات نامطلوبی در ساختار شیمیایی و فیزیکی خود تجربه میکنند که میتواند به آسیبهای متالورژیکی و سازهای منجر شود. در جوشکاری آرگون، گرمای تولیدی با استفاده از یک چرخه خنکسازی سریع دفع میشود تا از این تغییرات جلوگیری شود. با این حال، در جوش لیزری، انرژی گرمایی بهصورت متمرکز و در یک پرتو کوچک منتقل میشود که تنها منطقه مورد نظر را ذوب میکند. این روش نه تنها گرمای ورودی را به حداقل میرساند، بلکه باعث میشود قطعات به سرعت خنک شوند. مطالعات نشان دادهاند که میزان گرمای وارد شده به قطعه در روش جوش لیزری تا 85 درصد کاهش مییابد که این کاهش قابل توجه از آسیبهای متالورژیکی و تخریب ساختار جلوگیری میکند.کاهش نیاز به نیروی کار متخصص

یکی از چالشهای رایج در صنایع جوشکاری، کمبود نیروی کار ماهر است. روش جوش لیزری این مشکل را تا حد زیادی برطرف میکند. این روش به دلیل طراحی سادهتر و اتوماسیون پیشرفته خود، امکان استفاده از آن را برای اپراتورهای غیرمتخصص نیز فراهم میسازد. علاوه بر این، جوش لیزری از لحاظ اقتصادی نیز مقرونبهصرفهتر است و به دلیل کاهش نیاز به نیروی کار متخصص، هزینههای عملیاتی را کاهش میدهد.| معیار | جوش لیزری | جوش آرگون |

| مزایا | دقت بالا، سرعت زیاد، کاهش مواد مصرفی | کیفیت بالا، مناسب برای فلزات نازک |

| معایب | هزینه بالا، نیاز به تجهیزات پیشرفته | زمانبر، نیازمند اپراتور ماهر |

| مصرف انرژی | بهینه و کم | بیشتر از لیزری |

| نیاز به مهارت | پایین | بالا |

تفاوت دستگاه جوش لیزری یا آرگون چیست؟

ساختار و عملکرد دستگاه جوش لیزری

- منبع حرارتی (سورس لیزر): دستگاه جوش لیزری از پرتو متمرکز لیزر (فایبر یا جامد/گازی) به عنوان منبع حرارتی استفاده میکند. سورس لیزر با اعمال ولتاژ زیاد به مواد لیزری (مثل گاز CO2، کریستال یاقوت یا فیبر نوری) پرتو قوی تولید میکند.

- هد و اپتیک: پرتو لیزر از طریق هد مخصوص با آینهها و لنزها متمرکز و به محل جوش هدایت میشود. این هد میتواند به صورت دستی هدایت شود یا در دستگاههای اتوماتیک با کنترل CNC حرکت کند.

- سیستم خنککننده: اجزای تولید و انتقال لیزر (سورس دستگاه لیزر، هد لیزر) به شدت گرم میشوند، بنابراین از چیلر یا سیستم خنککننده آبی برای تبادل حرارت استفاده میشود.

- کنترل کامپیوتری: در دستگاههای لیزری صنعتی غالباً از سیستم کنترل پیشرفته برای برنامهریزی و اتوماسیون مسیر جوشکاری استفاده میشود. این موضوع دقت و سرعت تولید را به طور چشمگیری افزایش میدهد.

ساختار و عملکرد دستگاه جوش آرگون

- منبع تغذیه (AC/DC): دستگاه آرگون (TIG) از یک منبع برق AC یا DC (ترانسفورماتور/اینورتر) برای تولید قوس الکتریکی استفاده میکند. برق خروجی قابل تنظیم است تا جریان و ولتاژ متناسب با ضخامت و جنس فلز انتخاب شود. برای آلومینیوم معمولاً از AC و برای فولاد ضدزنگ از DC استفاده میشود.

- تورچ (مشعل) با الکترود تنگستن: در مشعل آرگون یک الکترود غیرمصرفی از تنگستن قرار دارد که قوس الکتریکی بین آن و قطعه برقرار میشود. گاز آرگون از یک سیلندر نگهداری به محل جوش میرسد و اطراف قوس را محافظت میکند. سیم جوش (فیلر) از خارج به حوضچه میافزاید تا اتصال تقویت شود.

- سیستم گاز محافظ: یک سیلندر حاوی گاز آرگون، به همراه رگولاتور و فلومتر، میزان فشار و دبی گاز را تنظیم و به تورچ میرساند. آرگون به عنوان گاز محافظ باعث ایجاد محیط بیاثر اطراف حوضچه جوش میشود و از اکسید شدن فلز جلوگیری میکند.

- کابلها و اتصالات: کابل جریان و شیلنگ گاز، سیستم را کامل میکنند. کابل جوشکاری برق را به مشعل منتقل میکند و کلمپ اتصال نیز زمین دستگاه را برقرار میسازد.

مقایسه فنی: دقت، سرعت، عمق نفوذ، کیفیت سطح

- دقت و کیفیت: جوش لیزری به دلیل متمرکز بودن پرتو، دقت بسیار بالاتری دارد و منطقه متاثر از حرارت بسیار کوچکتری ایجاد میکند. محصول نهایی صاف، بدون نیاز به پرداخت پس از جوش است و اعوجاج فلز بسیار کم است. در مقابل، جوش آرگون کیفیت خوبی دارد؛ اما حرارت گستردهتر بوده و ممکن است نیاز به سنگزنی ناحیه جوش باشد.

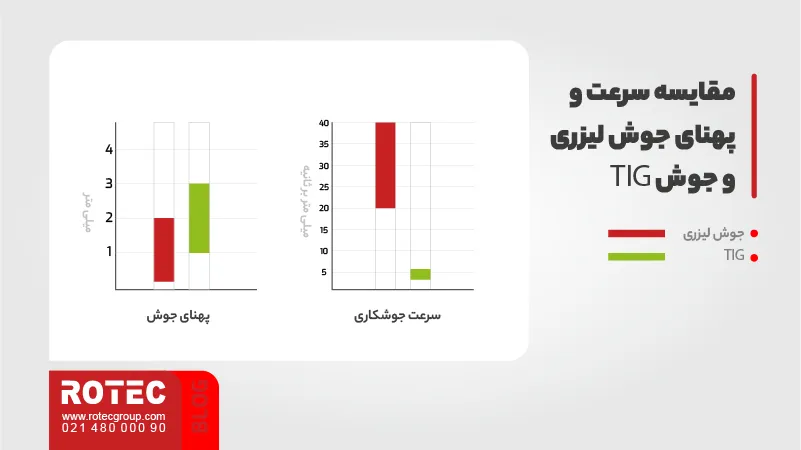

- سرعت جوشکاری: سرعت جوش لیزری معمولاً به مراتب بیشتر است؛ در تولید انبوه، حدود ۲–۳ برابر سریعتر از آرگون عمل میکند. جوش آرگون به دلیل کنترل دستی و بالابودن حساسیت، کندتر است.

- عمق نفوذ: توان بالای لیزر به عمق نفوذ زیاد منجر میشود؛ جوشهای لیزری میتوانند عمقهای بزرگتری را در فلزات ایجاد کنند و اتصالی قوی پدید آورند. آرگون هم با تمرکز قوس عمیق نفوذ نسبی دارد؛ اما معمولاً برای فلزات نازک تا متوسط به کار میرود.

- کیفیت سطح جوش: جوش لیزری بدون سرباره بوده و پس از آن پرداخت کمی نیاز دارد. جوش آرگون نیز اتصال تمیزی تولید میکند؛ ولی کمی سرریز جوش (spatter) و قوس کوچکتر آن ممکن است باعث ظاهر زبر در لبهها شود.

مقایسه هزینه: قیمت خرید، مصرف انرژی، نگهداری

- قیمت خرید: دستگاههای جوش لیزری هزینه اولیه بالایی دارند (چند برابر دستگاههای آرگون). بخش عمدهی هزینه به منبع لیزر و سیستم اپتیکی و کنترل مربوط میشود.

- مصرف انرژی: جوش لیزری توان بالایی نیاز دارد، اما چون کار را سریع تمام میکند، در تولید انبوه میتواند از نظر مصرف انرژی بهینه باشد. جوش آرگون معمولا توان کمتری مصرف میکند؛ اما عملیات کندتر است.

- نگهداری: سیستم لیزری نیاز به نگهداری تخصصی (کالیبره کردن لیزر، تعویض قطعات اپتیکی) دارد. آرگون به تجهیزات سادهتر (تورچ و کابل) نیاز دارد و نگهداری عملیتری دارد. در مواردی دیده شده جوش لیزری هزینه تعمیر و نگهداری بالاتری نسبت به آرگون دارد.

- هزینه عملیاتی: مصرف گاز و الکترود در آرگون و نیاز به برق قوی در لیزر مقادیر متفاوتی دارد. به طور کلی هزینهی گاز آرگون (برای کار طولانی) جزو مخارج عملیات جوش است، ولی در لیزر بخش قابل توجهی از هزینه صرف برق میشود.

مزایا و معایب دستگاه جوش لیزری یا آرگون در کارگاهها

مزایای دستگاه جوش لیزری برای تولید صنعتی

- دقت و ظرافت بالا: توانایی اتصال فلزات با کمترین اعوجاج و حوضچه جوش کوچک.

- سرعت بالا: مخصوصاً در جوشهای ردیفی و تولیدات انبوه، عمل جوش بسیار سریع انجام میشود.

- منطقه حرارت کم: به دلیل فوکوس نور، منطقه اطراف اتصال کمترین تغییر ساختاری را میبیند.

- اتوماسیون: قابلیت کار در حالت رباتیک CNC با حداقل دخالت نیروی انسانی.

- جوش بدون تماس: امکان جوش انواع فلزات با لیزر فراهم است؛ یا حداقل نیازی به گاز محافظ خاص برای برخی از متریالها نیست.

- کاربری در صنایع حساس: به دلیل کیفیت بالا، در خودروسازی، هوافضا، الکترونیک، پزشکی و طلاسازی کاربرد فراوان دارد.

معایب و محدودیتهای جوشکاری لیزری

- هزینه بالا: قیمت خرید و نگهداری دستگاه بالاست. برای کارگاههای کوچک با بودجه محدود و تیراژ پایین ممکن است مقرونبهصرفه نباشد.

- مهارت عملیاتی: نیاز به اپراتور ماهر برای تنظیم دقیق پارامترها (فرکانس پرتو لیزر، سرعت، پهنای جوش، فشار گاز محافظ و حالت کارکرد) دارد. خطا در تنظیمات میتواند کیفیت جوش را به شدت کاهش دهد.

- محدودیت ضخامت: برای ورقها یا قطعات بسیار ضخیم (چند ده میلیمتر) عمق نفوذ لیزر محدود است و ممکن است به چند پاس یا استفاده از روش ترکیبی نیاز باشد.

- خطرات ایمنی: تابش لیزر دید مستقیم و غیرمستقیم آن خطرناک است و حتماً باید از پوشش محافظ و عینک مخصوص استفاده شود. در فضای کاری نیز تهویه مناسب نیاز است.

- بازده تبدیل انرژی: بازدهی پایینتر (گرمایش غیرمستقیم) به این معنی است که درصدی از انرژی لیزر بازتابیده میشود.

مزایای جوشکاری آرگون در شرایط خاص

- تطبیقپذیری بالا: میتواند فلزات مختلف (آلومینیوم، فولاد ضدزنگ، تیتانیوم و غیره) را جوش دهد. به خصوص برای آلیاژهای نازک و حساس مناسب است.

- کیفیت جوش تمیز: گاز آرگون از حوضچه جوش محافظت کرده، ظاهری یکنواخت و بدون عیب (بدون پاشش و سرباره) ایجاد میکند.

- جوشکاری قطعات نازک: توانایی جوشکاری فلزات خیلی نازک (حتی زیر ۰.۵ میلیمتر) را دارد و دید مستقیم محل جوشکار باعث کنترل بالاتر کیفیت میشود.

- دود و پاشش کم: باعث میشود نیاز به سنبادهکاری کم باشد و نیروی کار راحتتر عمل کند.

- هزینه اولیه کمتر: ماشینآلات TIG سادهتر و ارزانترند؛ برای سرمایهگذاری اولیه کمتر مناسب هستند.

معایب و چالشهای جوشکاری آرگون

- سرعت پایین: نسبت به لیزر و برخی روشهای دیگر (مثل MIG یا پلاسما) کندتر است. در تولید انبوه در صورت نیاز به سرعت بالا محدودیت دارد.

- نیاز به مهارت اپراتور: جوش آرگون دستی نیاز به کنترل دقیق تورچ، الکترود و ریختن فیلر دارد؛ اشتباه در مهارت میتواند باعث عیوب جوش (مانند تخلخل یا نفوذ ناقص) شود.

- تاثیر حرارت گستردهتر: منطقه متأثر از حرارت بزرگتر است و تغییر شکل بیشتری نسبت به لیزر دارد.

- مصرف گاز و الکترود: نیاز به تهیه گاز آرگون و الکترود تنگستن (سیم جوش) است که مصرفی هستند.

- محدودیت در ضخامت بالا: برای قطعات بسیار ضخیم و جوشهای ساختاری قوی، روشهایی مانند جوشکاری پودری یا زیرپودری جایگزین مناسبتری هستند.

- مسائل ایمنی: تجمع گاز آرگون در فضاهای بسته خطرناک است و باید تهویه مناسبی داشت. همچنین اشعه فرابنفش قوس آبی پوست و چشم را تهدید میکند.

انتخاب دستگاه جوش لیزری یا آرگون بر اساس جنس قطعه کار (فلزات مختلف)

- آلومینیوم: جوش لیزری آلومینیوم به کمک لیزرهای پرتوان (معمولاً فایبر یا Nd:YAG) کاربرد زیادی در صنایع خودروسازی و هوافضا دارد و جوشهای صاف و همگنی ایجاد میکند. با این حال، به دلیل انعکاس و هدایت حرارتی بالا، نیاز به توان بالا و شرایط کنترلشده دارد. جوش آرگون (TIG AC) برای آلومینیوم مرسوم است: جریان AC و سیم پرکننده مخصوص استفاده میشود و برای قطعات ۱–۶ میلیمتر مناسب است. در کل، برای قطعات ظریف و سرعت بالا لیزر ترجیح داده میشود و برای قطعات ضخیم یا تعمیرات متداول، آرگون پیشنهاد میشود.

- استیل: هر دو روش قادرند استیل را جوش دهند. جوش لیزری برای استیل منطقه حرارتی بسیار کم و ظاهر تمیزتری ایجاد میکند و در خودروسازی و صنایع بهداشتی (مثلاً یخچالسازی، تجهیزات پزشکی) مناسب است. جوش آرگون هم برای استیل (با ورودی حرارت قابل کنترل) استفاده میشود و گزینهای مطمئن برای قطعات ضخیمتر یا در کارگاههای کوچک است.

- مس و برنج: جوش مس با لیزر به سختی انجام میشود؛ زیرا مس انرژی لیزر مادونقرمز را بازتاب میکند و گرما را سریع پخش میکند. برای مس، استفاده از لیزرهای خاص (مثل لیزر سبز) و جوش پالسشونده مطرح است. بدون این تکنیکها عمق نفوذ کم میشود. جوش آرگون مس نیز دشوار است (لایه اکسید ضخیم) ولی با تمهیداتی (مانند پاکسازی سطح و افزودن فلز پرکننده برنج یا مس) صورت میگیرد. منابع فارسی ویژهای در این زمینه کم است.

- فولاد ضدزنگ: جوش آرگون در فولاد ضدزنگ بسیار متداول است؛ مخصوصاً در صنایع غذایی و دارویی که نیاز به جوشهای بهداشتی دارند. جوش لیزری نیز برای استیل ضدزنگ مناسب است و کیفیت بالاتر و اعوجاج کمتر ارائه میدهد.

- فلزات نازک: برای ورقهای خیلی نازک (یک تا چند صدم میلیمتر)، جوش لیزری اغلب از فواید بسیار خوبی برخوردار است (کنترل حرارت بالا)، اما در مواردی جوش آرگون دستی هم تا حد ۰.۰۲ اینچ (0.5 میلیمتر) امکانپذیر است. اگر نیاز به دقت اتمی وجود دارد (مثلاً در قطعات الکترونیکی یا جواهرآلات)، جوش لیزری معمولاً انتخاب بهتری است. اگر دسترسی محدود باشد یا خطاهای کمتر ضرر داشته باشد، آرگون گزینه مناسبی است.

انتخاب دستگاه جوش لیزری یا آرگون بر اساس صنعت

- خودروسازی: جوش لیزری به سرعت بالا و دقت قطعهسازی معروف است. برای جوشکاری بدنه خودرو (ورقها و قطعات پیچیده)، لیزر توانایی تولید شکافها و درزهای جوش صاف دارد و میتواند جایگزین نقطه جوش سنتی شود. در ساخت باتری خودروهای الکتریکی (جعبههای آلومینیومی)، لیزر چالشهایی مانند اعوجاج کاهش میدهد. جوش آرگون هم در خودروسازی کاربرد دارد (مثلاً سیستمهای خروجی اگزوز، مخازن سوخت) اما لیزر در خطوط تولید اتوماتیک ترجیح داده میشود.

- صنایع پزشکی: در تولید ابزار و ایمپلنتهای پزشکی، آرگون (TIG) کاربرد زیادی دارد؛ چون به دلیل جوش تمیز با نفوذ کم و کمترین تغییر شکل، مناسب است. برای مثال در صنایع دارویی و تجهیزات پزشکی نیاز به جوش کاملاً بهداشتی و دقت بالا هست. گاهی از لیزر نیز استفاده میشود (بهخصوص در اتصالات دقیق آلیاژهای خاص و پلیمرهای پزشکی).

- صنعت طلاسازی: دستگاه جوش طلا بسیار محبوب است زیرا میتواند جوش بسیار ظریف و نامرئی ایجاد کند. به لطف کنترل دقیق دما و قابلیت بزرگنمایی محل جوش، هیچگونه سوختگی یا تغییر رنگ در طلا و نقره روی نمیدهد. جوش آرگون در این صنعت کاربرد کمی دارد؛ زیرا دقت لیزر در قطعات ظریف مانند انگشتر و گوشواره بهتر است.

- قطعات الکترونیکی: جوش لیزری به دلیل ورودی حرارت کم و انعکاس بالا، برای اتصال قطعات الکترونیکی حساس ایدهآل است. این روش آسیب گرمایی کمتری به قطعات ظریف میرساند. آرگون دستی برای مدارات یا بردها استفاده نمیشود؛ چون خطر نابودی قطعات دارد.

- صنعت نفت و گاز: جوشکاری زیرآب و لولههای فشار بالا در نفت و گاز معمولاً با روشهای قوسی مانند جوش زیرپودری (SAW) یا MIG انجام میشود. جوش آرگون در این صنعت در موارد خاص (مثل مونتاژ اجزای ضخیم فولاد ضدزنگ یا تعمیرات دقیق) استفاده میشود. بعضی ایستگاهها و تجهیزات حساس ممکن است از آرگون برای جوش سرما خورنده و کنترل عیوب ریز استفاده کنند. جوش لیزری در این صنعت به خاطر نیاز به تجهیزات بزرگ و محافظت خاص کمتر کاربرد دارد.

- قطعهسازی دقیق: در کارگاههای تولید قطعات دقیق و تجهیزات اندازهگیری، جوش لیزری برای قطعات کوچک و ظریف (از جنس استیل یا آلومینیوم) انتخاب بهتری است؛ زیرا بدون ایجاد اعوجاج، اتصال محکمی ایجاد میکند.

انتخاب دستگاه جوش لیزری یا آرگون بر اساس تکنولوژی و اجزای فنی

- سورس لیزر و توان خروجی: انتخاب بین لیزر فایبر، CO2 و گازی (جامد) میتواند بر کیفیت جوش تاثیر بگذارد. توان بالاتر لیزر منجر به عمق نفوذ بیشتر در فلز میشود، اما افزایش توان ممکن است نیاز به کنترل دقیقتر دما داشته باشد تا عیوب جوش کلیدساز ایجاد نشود.

- هد دستگاه جوش لیزری: هد لیزری وظیفه نگاشت پرتو بر روی قطعه را دارد. هدهای پیشرفته دارای عدسیهای قابل تعویض و سیستم اتوماتیک فوکوساند. دقت بالای هد و وجود گاز محافظ (مثلا نیتروژن یا هلیوم در انتهای هد) باعث بهبود کیفیت و سرعت جوش میشود. هد تفنگی دستی برای کاربردهای سیار و کوچک مرسوم است.

- دستگاه جوش لیزری اتوماتیک یا دستی: در محیطهای صنعتی بزرگ از دستگاههای رباتیک و CNC استفاده میشود که کاملا خودکار جوشکاری را انجام میدهند. سیستم CAM/CAD در کارگاههای کوچک یا برای جوشهای تعمیراتی، هد تفنگی دستی مرسوم است و اپراتور ماشین را هدایت میکند.

- سیستم خنککننده: بیشتر دستگاههای لیزری صنعتی از خنککننده آبی بهره میبرند که کارایی بالاتری دارد؛ ولی برای مدلهای دستی سبک ممکن است خنککن آب کافی باشد. خنککننده به عمر سورس لیزر و پایداری خروجی توان کمک میکند.

- جوشکاری پالسی با لیزر: در این روش، پرتو لیزر به صورت پالسهای کوتاه با توان بالا اعمال میشود. لیزر پالسی در جوش آلومینیوم و فلزات حساس کاربرد دارد؛ چون ورودی گرمای کم را امکانپذیر میکند. این روش اعوجاج را کاهش میدهد و کنترل بهتری روی شکل و عمق جوش میدهد.

- دستگاه جوش آرگون AC/DC: دستگاههای TIG معمولا دارای تنظیم جریان متناوب (AC) و مستقیم (DC) هستند. AC برای جوش آلومینیوم (با قابلیت پاکسازی اکسید) و DC برای فولاد و مس کاربرد دارد. انتخاب AC یا DC بسته به فلز و کاربرد، نتیجه جوش را بهبود میبخشد.

- تورچ جوش آرگون: تورچهای آرگون در مدلهای دستی (سبک) و اتوماتیک (سنگین) وجود دارند. انتخاب تورچ به میزان آمپر مورد نیاز، نوع گاز AC (نیاز به دو سیم برای الکترود و زمین) و راحتی کار مربوط است. برای کارهای سنگین از تورچ آبخنک و برای کارهای سبک از تورچ هواخنک استفاده میشود.

بررسی برندها و ویژگیهای خاص دستگاه جوش لیزری یا آرگون

دستگاه جوش لیزری

IPG Photonics (آمریکا/آلمان): پیشگام جهانی در لیزر فایبر، محصولاتی مانند سیستم دستی LightWeld دارد. از فناوری لیزر فایبر با بهرهوری بالا و قابلیت اطمینان چشمگیر استفاده میکند و هزینههای عملیاتی نسبتاً پایینی دارد. (در ایران عمدتاً توسط واردکنندگان تخصصی عرضه میشود). Wuhan Raycus (چین): یکی از ۴ برند پرفروش منابع لیزر فایبر در جهان، با حضور گسترده در چین و خدمات پس از فروش مناسب. اولین سازنده لیزرهای پالسی ۱۰ و ۲۵ وات و اولین تولیدکننده لیزرهای پیوسته ۱۰۰، ۱۰۰۰، ۴۰۰۰ و ۶۰۰۰ وات است. محصولات Raycus در قدرتهای معمول ۵۰–۲۰۰۰ وات بهوفور در بازار ایران یافت میشوند. Max Photonics (چین): تولیدکنندهی بزرگ لیزر فایبر (Max Photonics) که از سال ۲۰۰۴ فعالیت دارد. مدلهای ۱–۳ کیلووات آن پرمصرفاند (مثلاً منبع ۳۰۰۰ وات، قیمت حدود ۳٫۵ میلیارد ریال). خروجی پرتو با کیفیت بالا (دقت برش بالا) و طول عمر خوب از مزایای فنی این برند هستند؛ در عین حال نسبت به برندهای اروپایی مانند IPG قیمت رقابتیتری دارند. Reci (چین): شرکت Beijing Reci یک تولیدکنندهی لیزر یکپارچه چینی است که در زمینه لیزر فایبر (و همچنین لیزرهای فوقسریع، دیود و CO2) فعالیت میکند. منابع لیزر فایبر Reci برای کارهای جوشکاری دقیق فلزات شناخته شدهاند و معمولاً با فناوریهای ضد انعکاس پیشرفته عرضه میشوند. JPT (چین): شرکت Shenzhen JPT Opto-electronics از ۲۰۰۶ در چین فعال است و اولین تولیدکنندهی لیزر فایبر MOPA در چین بوده است. دستگاههای جوش لیزری JPT توان بالا و پایداری خوبی دارند. Fibertak (ایران–چین): یک شرکت ایرانی-چینی با سرمایهگذاری مشترک است که دستگاههای جوش لیزری ۴کاره (برش/جوش/زنگزدایی/مارکینگ) ارائه میکند. فایبرتک تاکید ویژهای بر گارانتی منبع لیزر و تامین قطعات دارد و پشتیبانی فنی ۲۴/۷ در ایران ارائه میکند.دستگاه جوش آرگون (TIG)

ایران ترانس (ایران): برند ایرانی مطرح در تولید دستگاههای TIG سهفاز تا ۳۱۵ آمپر. برای مثال مدل TIG315P AC/DC حداکثر ۳۱۵ آمپر جریان دارد و توان جوشکاری ورقهای آلومینیوم و فولاد ضدزنگ در هر دو حالت AC/DC را دارد. دستگاههای ایران ترانس معمولاً دارای سیستم پالس برای جوشکاری ورقهای نازک، امکان تنظیم شیب جریان، پیشگاز و پسگاز و پنل آنالوگ ساده هستند. گارانتی این محصولات ۱۲ ماه و خدمات پس از فروش تا ۱۰ سال ذکر شده است. قیمت مدلهای ۲۰۰–۳۱۵ آمپر آن در بازار ایران حدود ۳۷–۱۱۵ میلیون تومان است. گام الکتریک / جوشا (ایران): تولیدکننده ایرانی دستگاه TIG با مدلهایی مانند DIGI TIG 320 آبخنک. دستگاه مذکور جریان ۳۱۵ آمپر (Duty50%) و جوش دائم با تنگستن ۳٫۲ میلیمتر را دارد. از ویژگیهای فنی آن میتوان به کنترل دیجیتال، قابلیت اتصال ریموت و پدال و خنکسازی آب چرخنده تورچ اشاره کرد. قیمت مدل Digi TIG 320 حدود ۱۳۶,۱۲۷,۰۰۰ تومان است. خدمات پس از فروش داخلی شامل گارانتی حداقل یک ساله و تامین قطعات یدکی در داخل کشور است. Lincoln Electric (آمریکا): شرکت آمریکایی شناخته شده دستگاههای جوش (از جمله TIG) است. بهعنوان مثال دستگاه LINCOLN Square Wave 300P توان خروجی ۲–۴۱۰ آمپر در AC/DC داشته و مجهز به واحد آبخنک و تورچ ۸ متری و کنترل از راه دور است. این دستگاه برای جوشکاری دقیق آلومینیوم و فولادهای ضدزنگ طراحی شده و ساخت بسیار مقاومی دارد. گارانتی معمولاً ۱ ساله است. JASIC (چین): برند چینی پرطرفدار دستگاه جوش که مدلهای سهفاز TIG آن (مثلاً TIG300P AC/DC با جریان \~۳۰۰A) در بازار ایران فراواناند. بهعنوان نمونه قیمت دستگاه TIG300P سهفاز این برند حدود ۸۵ میلیون تومان است. این دستگاهها معمولاً یک سال گارانتی دارند. خدمات پس از فروش Jasic توسط واردکنندگان ایرانی ارائه میشود و کیفیت آن مورد تایید بسیاری از جوشکاران است. سایر برندهای چینی محبوب: علاوه بر Jasic، برندهای چینی دیگری مثل *Rilon* و *Edon* نیز در بازار ایران عرضه میشوند. این دستگاهها معمولاً ارزانقیمتتر بوده و از تامین قطعات سریع برخوردارند، اما در مقایسه با برندهای اروپایی یا آمریکایی از تکنولوژی کمتری بهره میبرند.

سهم بازار دستگاه جوش لیزری یا آرگون در ایران

با توجه به گزارشهای موجود، سهم بازار جوش لیزری در ایران در حال رشد است. بهعنوان مثال، در سال ۲۰۲۴، بازار دستگاههای جوش لیزری در ایران پیشبینی شده است که در دوره ۲۰۲۱ تا ۲۰۳۱ رشد قابل توجهی داشته باشد . در مقابل، جوش آرگون (TIG) بهعنوان یک روش سنتیتر در صنایع مختلف ایران مورد استفاده قرار میگیرد. اگرچه اطلاعات دقیقی از سهم بازار جوش آرگون در ایران در دسترس نیست، اما با توجه به کاربرد گسترده آن در صنایع مختلف، میتوان فرض کرد که سهم قابل توجهی از بازار جوشکاری را به خود اختصاص داده است.دستگاه جوش لیزری یا آرگون برای کارگاه شما مناسبتر است؟

انتخاب «دستگاه جوش لیزری یا آرگون» برای یک کارگاه تولیدی اهمیت زیادی دارد. هر روش جوشکاری مزایا و محدودیتهای خاص خود را دارد. عوامل مختلفی مانند جنس قطعه، دقت و کیفیت مورد نیاز، بودجه و حجم تولید (تیراژ) در انتخاب نهایی نقش دارند. به طور کلی:مزایا و معایب هر روش

دستگاه جوش لیزری سرعت و دقت بسیار بالایی دارد، اما هزینهی خرید و نگهداری آن بالاتر است. دستگاه جوش آرگون (TIG) ارزانتر و انعطافپذیرتر است؛ اما سرعت جوشکاری آن پایینتر است و به مهارت اپراتور نیاز بیشتری دارد.جنس قطعه

برخی فلزات مانند آلومینیوم یا استیل ضدزنگ به توجه ویژه نیاز دارند؛ برای مثال، آلومینیوم با جوش آرگون (AC) به صورت سنتی و با جوش لیزری توسط لیزرهای پرقدرت انجام میشود.دقت و ظرافت

جوش لیزری منطقه تأثیر حرارتی بسیار کوچکتری دارد و اتصالی ظریفتر و عمیقتر تولید میکند. اگر دقت و کیفیت سطح بالا اهمیت دارد، جوش لیزری اغلب گزینه بهتری است.بودجه و هزینه

در شرایط بودجه محدود، دستگاه آرگون به دلیل قیمت خرید پایینتر و مصرف انرژی کمتر، بهصرفهتر است، ولی در تیراژ بالا و برای کاهش هزینهی نیروی انسانی و صرفهجویی در زمان، جوش لیزری در بلندمدت مقرونبهصرفهتر خواهد بود.بررسی و مقایسه روش جوش آرگون و جوش CO2

در صنایع مختلف، جوشکاری بهعنوان یکی از فرایندهای اساسی تولید و تعمیر تجهیزات، به روشهای متنوعی انجام میشود. در این میان، جوش آرگون (TIG) و جوش CO2 (MIG) از روشهای پرکاربرد و رایج در صنعت به شمار میآیند. هر دو روش بر مبنای ایجاد اتصال میان قطعات فلزی از طریق قوس الکتریکی و بهکارگیری گاز برای حفاظت از منطقه جوش انجام میشوند. بااینحال، تفاوتهای بارزی در نحوه اجرا، تجهیزات موردنیاز، دقت و کیفیت نهایی میان این دو روش وجود دارد که در ادامه بررسی میشود. در روش جوش آرگون، از الکترودهای تنگستنی برای ایجاد قوس الکتریکی استفاده میشود. تنگستن به دلیل دمای ذوب بسیار بالا، یکی از اجزای کلیدی این فرایند است. در این روش، از گاز خنثی برای حفاظت منطقه جوشکاری استفاده میشود. این گاز نقش مهمی در جلوگیری از اکسیداسیون و حفظ کیفیت جوش دارد. در مقابل، جوش CO2 از گازهایی نظیر کربن دیاکسید برای جوشکاری فلزات استفاده میکند. یکی از مزایای اصلی این روش، هزینه اقتصادی و مقرونبهصرفه آن در مقایسه با جوش آرگون است. علاوه بر این، جوش CO2 به دلیل ویژگیهای حفاظتی بالا، برای جوشکاری طیف گستردهای از متریال و فلزات مناسب است. از دیگر مزایای جوش CO2 میتوان به استفاده مداوم از سیم جوش اشاره کرد که موجب حذف زمانهای تلفشده برای تعویض الکترود (چرا الکترود جوشکاری می چسبد) و تمیزکاری آنها میشود. همچنین این روش میزان جرقه و دود کمتری تولید میکند که بهویژه در محیطهای صنعتی بزرگ یک مزیت محسوب میشود. علاوه بر این، جوش CO2 امکان جوشکاری فلزاتی با ضخامتهای مختلف را بهصورت کارآمد فراهم میکند. در نهایت، انتخاب میان این دو روش به عوامل مختلفی ازجمله نوع پروژه، ویژگیهای متریال و بودجه اختصاصیافته بستگی دارد. بررسی دقیق نیازها و شرایط میتواند به انتخاب روش بهینه کمک کند.

تفاوت جوش آرگون و CO2 در جوشکاری فلزات

جوشکاری فلزات از جمله فرایندهای حیاتی در صنایع مختلف محسوب میشود و روشهای جوش آرگون (TIG) و جوش CO2 (MIG) بهعنوان دو تکنیک رایج، از لحاظ عملکرد و ویژگیهای فنی تفاوتهای مهمی دارند. هر دو روش از گاز برای محافظت از ناحیه جوش استفاده میکنند، اما در نحوه اجرا و پارامترهای کاربردی تفاوتهای قابل توجهی دارند که در ادامه به بررسی آنها پرداخته میشود.روش جوشکاری

یکی از جنبههای اساسی تفاوت میان روشهای جوش آرگون و CO2 به عملکرد فنی و مکانیزمهای اجرایی این دو تکنیک بازمیگردد. جوش آرگون که به نام TIG نیز شناخته میشود، نوعی جوشکاری ذوبی است که در آن از الکترود تنگستن و گرمای حاصل از قوس الکتریکی برای ایجاد اتصال استفاده میگردد. در این روش، گاز آرگون بهعنوان محافظ عمل کرده و از اکسیداسیون محل جوش جلوگیری میکند. از ویژگیهای برجسته این روش میتوان به عدم ذوب الکترود مصرفی اشاره کرد؛ بهگونهای که تنها حرارت ایجادشده موجب ذوب قطعه کار شده و فرایند جوش را به اتمام میرساند. در مقابل، در روش جوش CO2 یا MIG، گاز محافظ بهکاررفته دیاکسید کربن است. این تکنیک با استفاده از حرارت تولیدشده توسط دستگاه جوش، الکترود و فلز پایه را ذوب کرده و اتصال میان آنها را ایجاد میکند. این روش به دلیل تغذیه مداوم سیم جوش، نیازی به تعویض الکترود مصرفی ندارد و از این رو برای کاربردهای صنعتی با نیاز به سرعت بالا بسیار مناسب است. علاوه بر این، جوش CO2 برای اتصال فلزات نیمهسخت، صفحات نازک و متریال مغناطیسی و غیرمغناطیسی گزینهای کارآمد محسوب میشود. در زمینه انعطافپذیری جریان برق، روش TIG قابلیت استفاده از هر دو نوع جریان برق (AC و DC) را داراست، در حالی که روش MIG محدود به جریان DC است. همچنین، برخلاف جوشکاری MIG که استفاده از سیم جوش الزامی است، در جوشکاری TIG استفاده از آن اختیاری بوده و بسته به نیاز پروژه تعیین میشود. از منظر دقت و کیفیت، جوش آرگون با استفاده از تکنیکهای دقیقتر، جوشهایی با تمیزی و ظرافت بیشتری ارائه میدهد. این ویژگیها آن را به انتخابی ایدهآل برای پروژههای حساس و دقیق تبدیل کرده است. با این حال، جوش CO2 به دلیل سهولت در کنترل و اجرای سادهتر، گزینه مناسبی برای کاربران مبتدی است. این تفاوتها نهتنها بر کیفیت و نتیجه نهایی تاثیر میگذارند، بلکه انتخاب روش مناسب را بر اساس نوع پروژه و مهارت جوشکار تعیین میکنند.سرعت و ضخامت جوشکاری

یکی از جنبههای دیگر قابل توجه در مقایسه بین روشهای جوش آرگون (TIG) و CO2 (MIG)، تفاوت در سرعت اجرای عملیات و میزان ضخامت قابل جوشکاری است. روش جوشکاری CO2 به دلیل ویژگیهایی مانند تغذیه خودکار سیم جوش فلزی از طریق تفنگ قرقره، سرعت بالاتری نسبت به روش آرگون دارد. این مزیت، جوشکاری CO2 را به گزینهای ایدهآل برای پروژههایی با نیاز به زمان کمتر و بازدهی بیشتر تبدیل کرده است. از لحاظ ضخامت جوش، در روش آرگون حداکثر ضخامت ایجاد شده معمولا به 5 میلیمتر محدود میشود. در مقابل، روش CO2 قادر است ضخامتهایی تا 40 میلیمتر را نیز بهطور موثر جوش دهد. این تفاوت معنادار نشاندهنده برتری روش CO2 در پروژههای صنعتی و سنگین است که به استحکام و ظرفیت باربری بیشتری نیاز دارند.کیفیت جوش

کیفیت نهایی جوش در روش آرگون (TIG) به دلیل پاشش حداقلی مواد مذاب و کاهش نیاز به فرایندهای پرداخت سطحی، از دقت و تمیزی بالایی برخوردار است. این ویژگی، جوشکاری آرگون را برای کاربردهایی که به ظرافت و زیبایی ظاهری جوش نیاز دارند، به انتخابی ایدهآل تبدیل کرده است. در مقابل، جوشکاری CO2 (MIG) به دلیل میزان پاشش بیشتر مواد مذاب، اغلب کیفیت پایینتری در سطح جوش نهایی ارائه میدهد. این روش معمولا مستلزم انجام فرایندهای تکمیلی مانند تمیزکاری و پرداخت سطحی پس از عملیات است که میتواند بر هزینه و زمان اجرای پروژه تاثیر بگذارد.تجهیزات جوشکاری

تفاوت میان این دو روش جوشکاری، نهتنها در عملکرد بلکه در تجهیزات مورد استفاده نیز مشهود است. در روش جوش آرگون، از تجهیزاتی مانند دستگاه جوش اینورتر، کپسول گاز آرگون، منبع تغذیه، الکترود تنگستن، مشعل (تورچ)، کابلهای اتصال، شیلنگها و رگلاتورهای گاز استفاده میشود. این ابزارها امکان کنترل دقیقتر بر فرایند جوش را فراهم میآورند. در مقابل، در روش جوش CO2، تجهیزاتی شامل سیم جوش، کپسول گاز محافظ CO2، تورچ و دستگاه جوش به کار گرفته میشود. استفاده از این تجهیزات سادهتر است و نیاز به مهارت فنی کمتری دارد که این امر جوشکاری CO2 را به گزینهای مناسب برای کاربردهای صنعتی بزرگ تبدیل میکند.| روش جوشکاری تیگ یا آرگون | تجهیزات در روش جوش میگ یا CO2 |

| دستگاه جوش اینورتر | سیم جوش |

| کپسول گاز آرگون | |

| منبع تغذیه | کپسول گاز محافظ CO2 |

| الکترود تنگستن | |

| مشعل یا تورچ | تورچ |

| کابلهای اتصال، شیلنگ و بستهای گاز | |

| رگلاتورها | دستگاه جوش |

کاربرد

کاربردهای این دو روش بسته به نوع فلز و الزامات پروژه متفاوت است. جوش آرگون به دلیل توانایی در ارائه اتصالات با کیفیت بالا (کیفیت جوشکاری لیزری) و دقت زیاد، برای فلزات نازک، لولههای کوچک و مخازن کوچک کاربرد دارد. این روش در پروژههایی که به جوشکاری ظریف و دقیق نیاز است، همچون صنایع پزشکی یا تزیینی، ترجیح داده میشود. از سوی دیگر، جوش CO2 به دلیل سرعت بالا و قابلیت جوشکاری فلزات با ضخامتهای بیشتر، در اتصالات صنعتی بزرگ، سازههای فلزی عظیم و لولههای سنگین مورد استفاده قرار میگیرد.زمان مورد نیاز در جوشکاری

فرایند جوشکاری TIG به دلیل نیاز به تنظیمات دقیقتر تجهیزات و کندی سرعت خنک شدن مواد، زمان بیشتری را در مقایسه با روش MIG به خود اختصاص میدهد. این کندی در خنک شدن فلز، اگرچه زمان بیشتری را میطلبد، اما ترکخوردگی کمتری در متریال ایجاد میکند و نتیجهای با دوامتر ارائه میدهد. در مقابل، روش جوشکاری CO2 با سرعت بالاتری انجام میشود و برای پروژههایی که نیاز به اتمام سریع دارند، مناسبتر است.سایر تفاوتها

از نظر ویژگیهای ظاهری و عملکرد، جوش آرگون به دلیل دقت بالا و زیبایی ظاهری، گزینهای مطلوب برای جوشهای نقطهای و خاص است. این در حالی است که جوش CO2 معمولا در جوشهای مداوم و طولانیتر به کار میرود. از منظر ایمنی، باید توجه داشت که گاز آرگون به دلیل خصوصیات شیمیایی خود میتواند اثرات مضری بر سلامت انسان داشته باشد، در حالی که استفاده از گاز CO2 در این زمینه ایمنتر است.بررسی سه روش جوشکاری؛ مقایسه جوش لیزری و جوش آرگون و جوش لیزری و جوش سنتی

در این بخش به تحلیل دقیقتر و مقایسهای میان سه روش رایج جوشکاری، یعنی جوش لیزری، جوش آرگون (TIG) و جوش سنتی (MIG و روشهای مشابه) میپردازیم.- جوش لیزری در مقایسه با جوش آرگون و روشهای سنتی به دلیل هزینههای کمتر و سرعت بالاتر، مزیتهای قابلتوجهی ارائه میدهد. این روش به ویژه برای کاربردهایی که نیاز به دقت و ظرافت دارند، مناسب است.

- در روش جوش آرگون، برخلاف جوش لیزری، نیازی به استفاده از فیلر متال نیست و اتصال تنها از طریق ذوب مستقیم مواد ایجاد میشود. این روش همچنین امکان جوشکاری طیف وسیعی از آلیاژها را فراهم میکند که آن را برای صنایع خاص، از جمله هوافضا و خودروسازی، ایدهآل میسازد.

- جوشکاری با گاز کربن دیاکسید (CO2) که یکی از روشهای سنتی محسوب میشود، در تمامی وضعیتها قابل اجرا است و زمان تعویض الکترود را به حداقل میرساند. با این حال، این روش به دلیل تولید دود زیاد و نیاز به تجهیزات حجیمتر، معمولا در پروژههای کوچک کمتر مورد استفاده قرار میگیرد.

- در مقایسه جوش لیزری با روشهای سنتی، یکی از معایب روشهای معمولی استفاده از الکترود است که منجر به تولید سرباره و گل جوش بر روی سطح کار میشود. این مشکل در جوش لیزری به دلیل عدم نیاز به الکترود به طور کامل رفع شده است.

- همچنین، کیفیت بالای جوش آرگون در مقایسه با جوش لیزری و CO2 به ویژه در مواردی که ظرافت و استحکام موردنیاز است، آن را به یک انتخاب برتر تبدیل میکند.

- با این حال، یکی از چالشهای روش CO2 وابستگی آن به خلوص گاز مصرفی است. این وابستگی نه تنها میتواند کیفیت جوش را تحت تاثیر قرار دهد، بلکه به دلیل انتشار گازهای مضر، اثرات مخربی بر محیط زیست و سلامت کاربران نیز به همراه دارد.