نقش تکنولوژی جوشکاری لیزری در صنایع مدرن

جوشکاری لیزری یکی از فناوریهای کلیدی در تولید صنعتی است. این روش با تمرکز شدید انرژی، دقت بالا و امکان کنترل دقیق حرارت، جایگزین بسیاری از روشهای سنتی جوشکاری شده است. پرتو لیزر میتواند در کسری از ثانیه متریال را ذوب کند و یک اتصال باریک، تمیز و بسیار مقاوم ایجاد نماید. این ویژگی باعث شده که لیزر در صنایع خودروسازی، هوافضا، تجهیزات پزشکی، الکترونیک، قالبسازی و ساخت قطعات دقیق جایگاه ویژهای پیدا کند. جوشکاری لیزری تنها یک روش نیست، بلکه خانوادهای گسترده از تکنیکها و دستگاههاست که هرکدام مطابق نیازهای خاص تولید انتخاب میشوند. برخی از این فناوریها برای قطعات نازک و حساس مناسب هستند و برخی برای ورقهای بسیار ضخیم یا اتصالات سازهای استفاده میشوند.

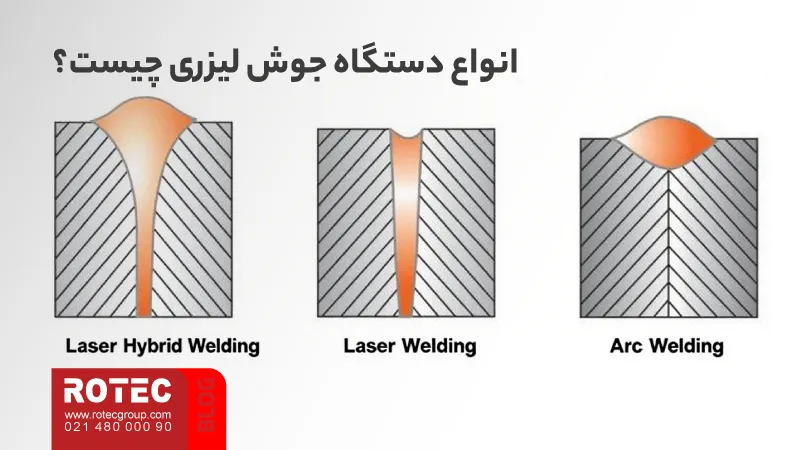

جوشکاری لیزری از لحاظ منابع و روشها قابل طبقهبندی است. به طور کلی، انواع دستگاه جوش لیزر بر اساس نوع منبع لیزر (مانند لیزر فایبر، CO2 ،Nd:YAG و دیودی)، و همچنین بر اساس نحوه انتشار پرتو (پالسهای کوتاه یا اشعه پیوسته) و شکلگیری اتصال (نقطهای، درزی، هیبرید و غیره) تقسیم میشوند. شناخت این دستهبندیها کمک میکند مهندسان صنعتی مناسبترین دستگاه را برای تولید انتخاب کنند و هزینه و کیفیت را بهینه سازند.

عملکرد جوش لیزری

فرایند جوش لیزر فایبر عمدتا در دو حالت اصلی انجام میشود: جوش هدایتی و جوش حفره کلیدی. در حالت هدایتی، انرژی لیزر به سطح متریال جذب شده و با انجماد تدریجی فلز، جوش شکل میگیرد. توان لیزر در این حالت معمولا کمتر از ۱۰^۵ وات بر سانتیمتر مربع است و نفوذ عمقی ندارد. این روش برای ورقهای بسیار نازک یا قطعات حساس مناسب است، زیرا ناحیه متأثر از حرارت بسیار کوچک میماند. در مقابل، در جوش حفره کلیدی، توان لیزر بسیار بالا است و انرژی لیزر، فلز را تبخیر میکند و درون قطعه، یک حفره ظریف ایجاد میشود. دیوارههای این حفره با بخار فلز حفظ شده و پس از حرکت لیزر، دیواره حفره منجمد میشود و جوش عمیق و باریکی شکل میگیرد. به این ترتیب جوش حفره کلیدی امکان ایجاد اتصالات کاملا نفوذکننده و عمیق را فراهم میکند. فرایند کلی جوش لیزری شامل متمرکز کردن پرتو لیزر و حرکت یکنواخت آن روی محل اتصال است. این انرژی متمرکز فلز را سریعا ذوب و پس از سرد شدن، اتصال جوش را ایجاد میکند.

انواع دستگاه جوش لیزری چیست؟

دستگاه جوش لیزری فایبر (Fiber Laser Welding)

لیزر فایبر یکی از پیشرفتهترین و کارآمدترین منابع لیزری در صنایع جوشکاری است. این لیزر از یک فیبر نوری تقویتشده با عناصر فعال تشکیل شده و پرتو پس از عبور از هسته فیبر چندین بار بازتاب شده و تقویت میشود. نتیجه این فرایند، تولید پرتوی لیزر بسیار متمرکز با چگالی توان بالا است؛ پرتو بهگونهای شکل میگیرد که انرژی دقیقا در نقطه مورد نظر تخلیه شود و حرارت واردشده به نواحی اطراف حداقل باشد. به همین دلیل، ساختار قطعه در مجاورت خط جوش دچار کمترین آسیب یا تغییر هویت مواد میشود.

لیزر فایبر از نظر راندمان انرژی و پایداری عملکرد در میان تمام منابع لیزری جایگاه بسیار ویژهای دارد. اتلاف حرارتی ناچیز است و بخش عمده انرژی ورودی به فرایند ذوب اختصاص پیدا میکند. این لیزر توانایی نفوذ بالا در قطعات ضخیم را دارد و در عین حال، برای قطعات ظریف و حساس نیز قابل تنظیم است. در حالیکه بسیاری از لیزرهای دیگر در برخورد با فلزات بازتابنده مانند آلومینیوم و برنج با کاهش راندمان مواجه میشوند، لیزر فایبر به دلیل طول موج مناسب و چگالی توان قابل تنظیم، عملکردی بسیار قابلاعتماد ارائه میدهد و میتواند طیف وسیعی از فلزات از جمله فولاد، استیل، آلومینیوم، مس و برنج را به طور دقیق و پایدار جوش دهد.

عملکرد در دو حالت پالسی و پیوسته

یکی از مهمترین مزایای لیزر فایبر، توانایی کار در دو حالت پالسی و پیوسته است.

- در حالت پالسی، انرژی لیزر در قالب پالسهای کوتاه و کنترلشده تخلیه میشود و این امکان ایجاد جوشهای بسیار ظریف، دقیق و کم حرارت را فراهم میکند. این حالت برای قطعات نازک، حساس، الکترونیکی و کاربردهایی که کنترل حرارتی حیاتی است، ایدهآل محسوب میشود.

- در حالت پیوسته، پرتو بدون وقفه و با توان ثابت به سطح قطعه تابیده میشود که باعث ایجاد یک حوضچه مذاب پایدار میشود و خط جوش یکنواخت و یکپارچه تشکیل میگردد. این حالت برای ایجاد جوشهای عمیق، اتصالات سازهای و قطعات فلزی ضخیمتر استفاده میشود. در این روش، پرتو لیزر به صورت مداوم روی سطح تابانده میشود.

توانایی جابهجایی میان این دو حالت باعث شده لیزر فایبر هم برای جوشهای دقیق و ظریف و هم برای اتصالات صنعتی پرقدرت با نفوذ بالا مناسب باشد؛ موضوعی که آن را به یکی از منعطفترین و پرکاربردترین تکنولوژیهای جوشکاری در صنایع مدرن تبدیل کرده است.

دستگاه جوش لیزر دستی (هند هلد): مزایا، کاربرد و قیمت

دستگاه جوش لیزری دستی (Handheld) یکی از کاربردیترین تجهیزات جوشکاری مدرن برای کارگاهها و واحدهای تولیدی کوچک و متوسط است. این نوع دستگاه در واقع بر پایه فناوری لیزر فایبر کار میکند و تفاوت آن با سیستمهای صنعتی بزرگ، در ساختار قابلحمل و شیوه استفاده است، نه در نوع منبع لیزر. در جوش لیزری دستی، پرتوی لیزر فایبر از طریق یک هد سبک و ارگونومیک هدایت میشود و امکان اجرای جوشهای طولی، نقطهای و گوشهای را بدون نیاز به فیکسچرهای پیچیده فراهم میسازد.

توان خروجی مناسب، تمرکز بالای پرتو و حرارت کنترلشده لیزر فایبر باعث میشود این دستگاه برای ساخت درب و پنجره استیل، تجهیزات صنعتی سبک، تابلوهای فلزی و سازههای آلومینیومی گزینهای کاملاً کارآمد باشد. همچنین امکان استفاده از سیمجوش اتوماتیک، کیفیت اتصال را افزایش داده و دقت بالا و سرعت حرارتدهی لیزر، اعوجاج قطعه را به حداقل میرساند و ظاهر جوش را بهطور محسوسی بهبود میبخشد.

از نظر اقتصادی، دستگاه جوش لیزر دستی فایبر هزینه راهاندازی پایینی دارد و در مدلهای هواخنک، به دلیل عدم نیاز به چیلر مجزا، هزینه نگهداری آن نسبت به سیستمهای صنعتی بزرگ کمتر است. قیمت این دستگاهها بسته به توان لیزر، نوع سیستم خنککاری، برند سورس و امکانات جانبی متفاوت است؛ با این حال، در مقایسه با روشهای سنتی جوشکاری، بهرهوری بالاتر، سرعت بیشتر و خطای انسانی کمتر را ارائه میدهد. به همین دلیل، برای کارگاهها و واحدهای تولیدی که به تحویل سریع، ظرافت بالا و عملکرد پایدار نیاز دارند، جوش لیزری دستی مبتنی بر لیزر فایبر یک راهکار حرفهای و مقرونبهصرفه محسوب میشود.

مزایا

- دقت بالا و کنترل حرارتی مناسب، بهویژه برای قطعات نازک و حساس

- گرمایش سریع و پایداری حوضچه مذاب، منجر به افزایش سرعت فرایند جوشکاری

- حداقل اعوجاج حرارتی و کاهش ناحیه متأثر از گرما در اطراف جوش

- توانایی ایجاد نفوذ مناسب در قطعات ضخیم و اتصالات سازهای

- تشکیل جوش یکنواخت، یکپارچه و با کیفیت ثابت

- مناسب برای تولید انبوه و خطوط تولید با سرعت بالا

- کارآمد برای اتصالات طولانی و کاربردهای صنعتی

کاربردها

جوشکاری لیزر فایبر گستره وسیعی از صنایع را پوشش میدهد. در صنعت خودرو، برای اتصال شاسی، سقف، ستونها و اجزای سازهای استفاده میشود. بسیاری از جوشهای بدنه خودرو در کارخانههای مدرن با لیزر فایبر انجام میشود، زیرا سرعت بالا و کیفیت سطحی بسیار مناسب دارد. در هوافضا، از این فناوری برای ساخت قطعات حساس مانند محفظه موتور، لولههای فشار قوی و اتصالات تیتانیومی استفاده میشود. صنایع پزشکی نیز به دلیل نیاز به دقت میکرونی، از لیزر فایبر برای ساخت ابزار جراحی، استنتها و ایمپلنتها بهره میبرند. در تولید الکترونیک، برای اتصال اجزای مسی، ورقهای بسیار نازک و پَدهای اتصال استفاده میشود. این روش برای پروژههایی که ترکیب سرعت، دقت و استحکام نیاز است یک انتخاب ایدهآل است.

جوش نقطهای لیزری (Laser Spot Welding)

جوشکاری نقطهای لیزری زمانی به کار میرود که نیاز به ایجاد اتصال در یک ناحیه بسیار کوچک با دقت بالا وجود داشته باشد. در این روش، پرتو لیزر با تمرکز بالا روی یک نقطه از سطح قطعه تابیده میشود و انرژی حرارتی در مدت کوتاهی به ناحیه مورد نظر منتقل میگردد. نتیجه این فرایند، ایجاد یک حوضچه ذوب محدود و نقطه جوش با استحکام بالا و اعوجاج بسیار کم است.

در این نوع جوشکاری نیازی به تماس فیزیکی با قطعه کار وجود ندارد؛ برخلاف جوشکاری مقاومتی، نه الکترودی در کار است و نه فشار مکانیکی، به همین دلیل سطح قطعه دچار تغییر شکل یا آلودگی نمیشود و ظاهر آن حفظ میگردد.

جوش نقطهای لیزری انتخابی ایدهآل برای قطعات ظریف، نازک و حساس به حرارت مانند سنسورها، سیمهای ریز، اتصالات باتری، کانکتورهای الکترونیکی و قطعات میکرومکانیکی است. کنترل دقیق پارامترهای حرارتی باعث میشود ناحیه ذوبشده کاملاً محدود باقی بماند و منطقه متاثر از حرارت (HAZ) به حداقل برسد.

همچنین این فرایند با قابلیت تکرارپذیری بالا و سرعت بسیار زیاد در تولید، گزینهای مناسب برای کاربردهای صنعتی با حجم بالا محسوب میشود؛ چه در تولیدات دستی با هد لیزری و چه در خطوط خودکار با سیستمهای رباتیک یا CNC.

مزایا

- دقت بسیار بالا در تعیین موقعیت نقطه جوش

- عدم تماس فیزیکی و جلوگیری از تغییر شکل سطح

- منطقه حرارتی محدود و اعوجاج بسیار کم

- مناسب برای قطعات الکترونیک و پزشکی

کاربردها

در الکترونیک، برای اتصال سیمهای نازک به پَدهای مسی، جوشکاری ترمینالها در باتری لیتیوم، مونتاژ سنسورها و اتصالات میکرونی استفاده میشود. در صنعت پزشکی، جوش نقطهای لیزری برای اتصال اجزای کوچک ابزارهای جراحی و ایمپلنتها بسیار مفید است. در تولید قطعات دقیق مانند شیرآلات کوچک، اتصالات پرسکاریشده و اجزای مکانیکی کوچک نیز این روش بهصورت گسترده استفاده میشود. جوش نقطهای لیزر امکان ایجاد اتصال بسیار دقیق با کمترین تغییر هندسی را فراهم میکند و به همین دلیل همیشه در صنایع ظریف یک فناوری حیاتی محسوب میشود.

جوش لیزری حفره کلیدی (Keyhole Laser Welding)

جوشکاری لیزری حفره کلیدی یکی از پیشرفتهترین و قدرتمندترین روشهای جوشکاری در صنعت مدرن است. این روش زمانی به کار گرفته میشود که نیاز به نفوذ کامل در عمق متریال و ایجاد یک اتصال بسیار مقاوم و یکپارچه وجود دارد. مکانیسم اصلی این روش بر پایه ایجاد یک حفره باریک و عمیق در سطح فلز است. این حفره به دلیل چگالی توان بسیار زیاد پرتو لیزر ایجاد میشود. لیزر با شدت بالا باعث تبخیر سریع فلز میشود و فشار بخار ایجادشده، مذاب را کنار میزند و یک کانال عمیق موسوم به حفره کلیدی تشکیل میدهد. این کانال پایدار میماند تا زمانی که لیزر به حرکت خود ادامه دهد و مسیر جوش کامل شود.

رفتار حرارتی در این روش با حالت رسانشی کاملاً متفاوت است. در جوش رسانشی، انرژی تنها سطح را ذوب میکند، اما در روش حفره کلیدی، انرژی به عمق متریال نفوذ میکند و جوشهایی با نسبت عمق به عرض بسیار بالا ایجاد میکند. این ویژگی باعث شده جوش حفره کلیدی روش استاندارد برای اتصال قطعات ضخیم، سازههای سنگین و بخشهایی باشد که استحکام اتصال در اولویت قرار دارد.

مزایا

- نفوذ بسیار زیاد در یک پاس

- سرعت جوشکاری بالا و مناسب برای تولید انبوه

- ایجاد جوش باریک، مستحکم و عاری از تخلخل

- کاهش اعوجاج به دلیل ناحیه حرارتی محدود

کاربردها

در صنعت خودرو، از این روش برای اتصال بخشهای ضخیم شاسی، تیرهای تقویتی، ستونها و اجزای تحملکننده بار استفاده میشود. بسیاری از خودروهای مدرن از جوشکاری حفره کلیدی برای اتصال پانلهای چندلایه استفاده میکنند؛ زیرا لیزر میتواند لایهها را در یک پاس به طور کامل نفوذ دهد. در صنایع هوافضا، جوشکاری حفره کلیدی برای قطعات حساس موتور هواپیما، سیستمهای سوخت، بدنه موشک و سازههایی که دقت و استحکام حیاتی است مورد استفاده قرار میگیرد. صنایع تجهیزات سنگین نیز از این فناوری برای ساخت شفتها، چرخدندههای بزرگ، صفحات فولادی ضخیم و ماشینآلات صنعتی بهره میبرند. این روش مناسب شرایطی است که نیاز به اتصال فوقالعاده مقاوم و پایدار باشد.

جوش لیزر با نفوذ عمیق (Deep Penetration Laser Welding)

این روش مشابه حفره کلیدی است؛ اما در سطح بسیار عمیقتر کار میکند. چگالی توان پرتو بسیار بالا است و انرژی به سرعت در عمق متریال نفوذ میکند. نسبت عمق به عرض جوش در این روش بسیار زیاد است. حوضچه مذاب باریک اما عمیق است و در یک پاس میتوان ضخامتهای بسیار زیاد را جوشکاری کرد.

مزایا

- نفوذ عمیق در قطعات بسیار ضخیم

- ایجاد جوش باریک، مقاوم و پایدار

- مناسب برای سازههای سنگین

- کاهش نیاز به چند پاس جوشکاری

کاربردها

در صنعت خودرو برای بخشهای سازهای سنگین و قطعات ضخیم استفاده میشود. در هوافضا، شفتها، پرههای توربین و قطعات سنگین با این روش جوش میشوند. در صنایع ماشینسازی و معدن، قطعات بزرگ و زنجیرهای فولادی با این روش اتصال مییابند.

دستگاه جوش لیزری Nd:YAG

لیزر Nd:YAG یکی از لیزرهای حالت جامد است که سالها بهعنوان منبع اصلی در دستگاه جوش لیزری طلا و نقره مورد استفاده قرار گرفته است. این لیزر با طول موج ۱۰۶۴ نانومتر و قابلیت تولید پالسهای کوتاه و پرانرژی، امکان ایجاد جوشهای بسیار دقیق و تمیز را فراهم میکند. تمرکز انرژی روی نقطهای کوچک و کنترل کامل پارامترهای پالس باعث شده این فناوری برای اتصال قطعات ظریف طلا و نقره، ترمیم بخشهای آسیبدیده و ساخت قطعات دقیق فلزی کاملاً ایدهآل باشد.

Nd:YAG عمدتاً در حالت پالسی به کار میرود و اپراتور میتواند توان، مدت پالس، فرکانس و قطر نقطه لیزر را تنظیم کند. این قابلیت باعث میشود حرارت تنها روی محل جوش اعمال شود و سایر بخشهای قطعه از گرمای اضافی در امان بمانند. در نتیجه، مشکلات رایج در روشهای سنتی مانند تغییر رنگ، تاببرداشتگی یا آسیب حرارتی بهطور قابلتوجهی کاهش مییابد. همین ویژگیها باعث شده استفاده از این لیزر در کارگاههای طلاسازی برای انجام کارهای ظریف و حساس بسیار رایج باشد.

مزایا

- سازگار با طلا، نقره، پلاتین و سایر فلزات گرانبهای مشابه

- امکان کنترل دقیق حرارت و جلوگیری از تغییر رنگ سطح

- مناسب برای جوشکاری قطعات بسیار کوچک و ظریف

- کاربردی در تعمیرات بدون نیاز به گرمکردن کل قطعه

- ایجاد جوشهای تمیز، یکنواخت و مقاوم

- توانایی پر کردن حفرههای ریز و بازسازی نقاط آسیبدیده

کاربردها

- ترمیم پایهها و اتصالات ظریف در قطعات طلا و نقره

- جوش حلقهها، قفلها، زنجیرها و بخشهای ریز اتصال

- اتصال مفتولهای نازک و اجزای ظریف در طراحیهای فلزی

- رفع ترکهای سطحی و پر کردن نقاط فرسوده بدون آسیب به فلز

- اصلاح اتصالات قدیمی و بازسازی قطعات ارزشمند فلزی

به دلیل دقت بالا و کنترل حرارت، لیزر Nd:YAG امکان اجرای بسیاری از تعمیرات و اتصالات دقیق را فراهم میکند؛ کارهایی که با روشهای سنتی بسیار پرریسک یا غیرممکن بودند. این تکنولوژی اکنون یکی از ابزارهای اصلی در کارگاههای طلاسازی مدرن محسوب میشود.

دستگاه جوش لیزری دیودی (Diode Laser Welding)

لیزر دیودی یکی از کارآمدترین و اقتصادیترین منابع لیزری برای انواع جوشکاریهای کمعمق، حرارت پایین و کنترلشده محسوب میشود. در این نوع لیزر، پرتوی لیزر توسط دیودهای نیمهرسانا تولید میشود و به دلیل راندمان بالا، ابعاد کوچک و قابلیت کار در توانهای پایین تا متوسط، در بسیاری از کاربردهای صنعتی ظریف مورد استفاده قرار میگیرد.

برخلاف لیزرهای پرتوان مانند فایبر یا Nd:YAG، لیزر دیودی به دلیل چگالی توان ملایمتر معمولا برای فرایندهای جوش رسانشی، گرمتریالی، پیشگرمایش، اتصال سطحی و آببندی استفاده میشود. این لیزر گرما را بهصورت یکنواخت روی سطح توزیع میکند و باعث ایجاد یک حوضچه مذاب کوچک، پایدار و کنترلشده میشود؛ بدون اینکه خطر ایجاد حفره کلیدی یا نفوذ عمیق وجود داشته باشد. همین ویژگی، لیزر دیودی را برای قطعات نازک، حساس و موادی که نباید تحت گرمای شدید قرار گیرند، بسیار مناسب میکند.

لیزرهای دیودی همچنین به دلیل توانایی کار در چند طول موج، قابلیت تنظیم ناحیه جذب روی فلزات و حتی پلیمرها را فراهم میکنند. این ویژگی موجب میشود که برای اتصال فلزات با بازتابندگی بالا یا پلاستیکهای مهندسی نیز گزینهای مؤثر باشند.

ویژگیها

- گرمایش سطحی و ملایم بدون ایجاد تبخیر

- ایجاد حوضچه مذاب کنترلشده و پایدار

- عدم ورود انرژی شدید به قطعه و محافظت از ساختار متالورژی

- مناسب برای جوشهای یکنواخت، باریک و کمعمق

- عملکرد بهینه در فرایندهای رسانشی، لحیمکاری سخت (Brazing) و هیبریدهای کم حرارت

مزایا

- راندمان انرژی بسیار بالا و مصرف برق کم

- مناسب برای فلزات و پلیمرهایی که نیاز به حرارت کم دارند

- دستگاه فشرده، کمهزینه و با نگهداری ساده

- کیفیت سطحی عالی به دلیل توزیع یکنواخت گرما

- کاهش شدید اعوجاج و کوچک بودن منطقه متاثر از حرارت

- ایمنی بهتر به دلیل توانهای کاری پایینتر نسبت به لیزرهای صنعتی بزرگ

کاربردها

الکترونیک: اتصال سیمهای نازک، قطعات ریز، پدهای الکترونیکی و آببندی محفظههای کوچک بدون سوختگی یا اعوجاج.

تجهیزات پزشکی: ساخت ابزارهای ظریف، اتصال قطعات کوچک فلزی یا پلاستیکی، آببندی دقیق و جوش تمیز بدون تغییر رنگ.

خودروسازی: جوشهای کمعمق، لحیمکاری سخت، پیشگرمایش و اتصال قطعات نازک در بخشهای الکترونیکی یا حسی (سنسورها).

پلاستیکها و پلیمرها: جوشکاری ترانسمیسیونی، آببندی محفظهها، اتصال قطعات ABS، PP، PC و مواد مهندسی با حرارت ملایم و کنترلشده.

دستگاه جوش لیزر درزی (Seam Laser Welding)

جوشکاری درزی لیزری برای ایجاد یک اتصال پیوسته در طول یک خط یا مسیر استفاده میشود. در این روش، لیزر بهصورت مداوم یا با سرعت بالا روی درز حرکت میکند و یک خط جوش یکنواخت ایجاد میکند. این روش جایگزین مناسبی برای جوشکاری TIG یا MIG در بسیاری از کاربردهای حساس است، زیرا دقت بالاتر، اعوجاج کمتر و سرعت بیشتری ارائه میدهد. در جوش درزی، پرتو لیزر با توان مناسب انتخاب میشود تا ذوب یکنواخت و پایدار ایجاد شود.

این نوع جوشکاری برای اتصالات طولانی بسیار کاربردی است. لیزر میتواند درزهایی به طول چندین متر را بدون توقف و با کیفیت ثابت جوش دهد. این ویژگی در صنعت خودرو اهمیت زیادی دارد، زیرا بسیاری از قطعات بدنه نیازمند جوشهای بسیار طولانی و پیوسته هستند. در صنایع الکترونیک نیز از این روش برای درزبندی محفظههای حساس و سیستمهای هرمتیک استفاده میشود که نیازمند آببندی کامل و بدون نشتی هستند.

مزایا

- تولید جوش یکپارچه و یکنواخت در مسیرهای طولانی

- مناسب برای ورقهای نازک بدون ایجاد تغییر شکل

- سرعت بالا و افزایش راندمان تولید

- کیفیت سطحی بسیار مناسب نسبت به روشهای سنتی

کاربردها

در خودرو، برای اتصال سقف، درزهای طولی دربها، ستونها و قطعات سازهای استفاده میشود. در هوافضا، جوشکاری لولههای سوخت، مخازن فشار، بدنههای آلومینیومی و اتصالات حساس با این روش انجام میشود. در الکترونیک، برای محفظههای هرمتیک تجهیزات، بستهبندی لیزرهای صنعتی و مواردی که آببندی کامل ضروری است، به کار میرود. در صنایع دیگر مانند تولید قطعات فلزی سبک، لوازم خانگی و تجهیزات دقیق نیز، این روش یک ابزار کلیدی برای ایجاد خطوط جوش پیوسته است.

جوش لیزری CO2

لیزر CO2 یکی از قدیمیترین و در عین حال قدرتمندترین منابع لیزری در صنایع سنگین است. این لیزر یک لیزر گازی محسوب میشود و با تحریک مخلوطی از گاز CO2، نیتروژن و هلیوم تولید میشود. طول موج این لیزر حدود ۱۰.۶ میکرون است و برای مواد غیر بازتابنده مانند فولاد و استیل بسیار مناسب است. لیزر CO2 در گذشته ستون اصلی جوشکاری لیزری در صنایع خودروسازی و فلزات سنگین بود، اما با پیشرفت لیزر فایبر، استفاده از آن کاهش یافته است. با این حال، در بسیاری از کارخانهها همچنان کاربرد گسترده دارد.

پرتو CO2 قطر بزرگتری نسبت به لیزر فایبر دارد و برای جوشکاری قطعات ضخیم یا ورقهای بزرگ مناسب است. این لیزر توانایی ایجاد جوشهای پیوسته و با کیفیت سطح مناسب را دارد. اما در کار با فلزات بازتابنده مانند آلومینیوم و مس چالشهایی وجود دارد، زیرا طول موج آن توسط این فلزات بهخوبی جذب نمیشود. با این وجود، تنظیمات مناسب و استفاده از گازهای محافظ میتواند این محدودیت را کاهش دهد.

مزایا

- کیفیت خوب جوش در فولادهای کربنی و استیل

- توان خروجی بالا و مناسب برای جوشهای طولانی

- مناسب برای کاربردهای سنگین و قطعات بزرگ

- قابلیت برش و جوش در یک سیستم مشترک

کاربردها

CO2 همچنان در صنایع خودروسازی برای ساخت بدنه، سیستم اگزوز، اتصالات سازهای و شاسی به کار میرود. در صنایع هوافضا از آن برای جوشکاری قطعات فولادی مقاوم، بخشهایی از موتور و محفظههای بزرگ استفاده میشود. در صنایع فلزی عمومی نیز برای ساخت قابها، تجهیزات صنعتی سنگین، مخازن تحت فشار و قطعاتی که نیاز به نفوذ مناسب دارند، یک گزینه قابل اتکا است. این لیزر اغلب در کاربردهایی که ضخامت متوسط یا زیاد دارند، عملکرد قابل قبول و پایداری ارائه میدهد.

جوش لیزری رسانشی (Conduction Laser Welding)

جوش لیزری رسانشی یکی از ملایمترین و کنترلپذیرترین روشهای جوشکاری لیزری است. در این حالت، توان لیزر بهگونهای تنظیم میشود که تنها سطح فلز ذوب شود و انرژی حرارتی بدون ایجاد تبخیر یا تشکیل حفره کلیدی، از طریق رسانش حرارتی در متریال پخش گردد. نتیجه این فرایند، ایجاد یک جوش سطحی، ظریف، یکنواخت و با کمترین میزان گرمای ورودی است. این ویژگی باعث میشود منطقه تأثیر حرارت (HAZ) کوچک باقی بماند و اعوجاج قطعه به حداقل برسد؛ امری که برای قطعات نازک، حساس و مواردی که ظاهر جوش اهمیت دارد بسیار ارزشمند است.

این روش برای فلزات سبک و قطعات با ضخامت کم مناسب است. همچنین برای کاربردهایی که کیفیت ظاهری جوش، کنترل حرارت، و حداقل تغییر رنگ مهم است، جوش رسانشی یکی از انتخابهای استاندارد محسوب میشود. برای موادی مانند استیل نازک، آلومینیوم نازک، طلا و نقره، این روش نتیجهای بسیار تمیز و دقیق ارائه میدهد.

جوش رسانشی با انواع لیزرها

- لیزر فایبر

لیزر فایبر به دلیل راندمان بالا و کیفیت پرتو عالی، یکی از بهترین منابع برای جوش رسانشی است.

وقتی توان لیزر کاهش یابد و قطر فوکوس کمی بزرگتر انتخاب شود، لیزر فایبر میتواند:

یک لایه سطحی بسیار کنترلشده را ذوب کند

بدون ایجاد تبخیر یا نفوذ عمیق

جوشی نرم، کمعمق و بدون پاشش ارائه دهد

کاربردهای معمول فایبر در رسانشی:

ورقهای نازک استیل و آلومینیوم

قطعات الکترونیکی کوچک

بخشهایی که ظاهر جوش اهمیت زیادی دارد

- لیزر Nd:YAG پالسی

Nd:YAG به دلیل امکان تولید پالسهای دقیق و کنترلپذیر، یکی از مناسبترین لیزرها برای رسانشی است.

با تنظیم:

- انرژی پالس

- عرض پالس

- فرکانس

میتوان حرارت را کاملاً مدیریت کرد تا فقط سطح قطعه ذوب شود.

چرا Nd:YAG برای رسانشی عالی است؟

پالسهای آن حوضچه مذاب را محدود نگه میدارند

کنترل تغییر رنگ و اعوجاج بسیار آسان است

برای طلا، نقره، تیتانیوم و فلزات ظریف عملکرد فوقالعاده دارد

کاربردها:

جواهرسازی و تعمیر طلا و نقره

ابزارهای پزشکی ظریف

اتصالات کوچک الکترونیکی

- لیزر CO2

لیزر CO2 با طول موج ۱۰.۶ میکرون، جذب سطحی بالایی روی بسیاری از فلزات دارد. اگر توان آن پایین تنظیم شود، میتواند جوش رسانشی بسیار یکنواختی تولید کند.

ویژگیهای CO2 در حالت رسانشی:

ایجاد جوش سطحی بسیار صاف

کنترل خوب روی پهنای خط جوش

مناسب برای ورقهای نازک و پروژههای نیازمند ظاهر ایدهآل

کاربردها:

ورقهای نازک فولادی

بدنه لوازم خانگی

قطعات تزیینی یا منعطف

- لیزر دیودی

لیزر دیودی یکی از بهترین گزینهها برای رسانشی در توانهای پایین است. چون ماهیت پرتو و توان خروجی آن برای ایجاد یک گرمایش ملایم و کنترلشده بسیار مناسب است.

ویژگیهای مهم:

- بدون ایجاد حفره یا تبخیر

- توزیع یکنواخت حرارت

- مناسب برای پلیمرها، فولادهای نازک و قطعات الکترونیکی

کاربردها:

- حسگرها و سوکتهای کوچک

- تجهیزات پزشکی و آزمایشگاهی

- کاربردهایی که نیازمند حرارت بسیار ملایم هستند

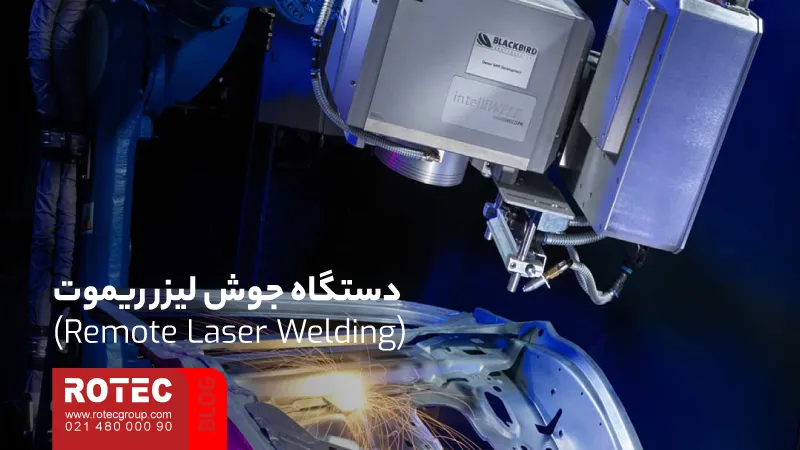

دستگاه جوش لیزر ریموت (Remote Laser Welding)

جوشکاری ریموت یک تکنیک پیشرفته است که در آن پرتو لیزر بدون تماس نزدیک با سطح قطعه و از فاصلهای دور هدایت میشود. این هدایت توسط سیستمهای اپتیکی پرسرعت مانند آینههای گالوانومتر انجام میشود. در این ساختار، لیزر توسط فیبر نوری به هد منتقل میشود و سپس آینهها پرتو را با سرعت بالا به نقطه مورد نظر هدایت میکنند. این قابلیت باعث افزایش چشمگیر سرعت جوشکاری میشود؛ زیرا سر لیزر نیاز به حرکت مکانیکی ندارد و تنها با چرخش آینهها میتوان نقاط مختلف جوش را در کسری از ثانیه هدف قرار داد.

این روش یک راهکار ایدهآل برای اتصالات با تعداد زیاد و فاصلههای متفاوت است. امکان اسکن پرتو در سطح وسیع باعث شده که تولیدکنندگان بزرگ از این روش برای خطوط تولید با سرعت بسیار بالا استفاده کنند. علاوه بر این، چون هد لیزر فاصلهای از قطعه دارد، احتمال برخورد با قطعه، سایش ابزار و آلودگی به حداقل میرسد.

مزایا

- سرعت بسیار بالا به دلیل حرکت اپتیکی بدون حرکت مکانیکی

- کاهش نیاز به فیکسچر پیچیده و کاهش زمان تنظیم قطعه

- امکان دسترسی به نواحی دشوار بدون تغییر موقعیت قطعه

- مناسب برای تولید انبوه و جوشکاری نقاط متعدد

کاربردها

در صنعت خودرو، این روش برای اتصال پانلها، تقویتکنندهها، درزهای درونی و بخشهایی که دسترسی به آنها دشوار است استفاده میشود. بسیاری از کارخانههای بزرگ از جوشکاری ریموت برای اتصال ۱۰۰ تا ۲۰۰ نقطه در چند ثانیه استفاده میکنند. در هوافضا نیز این روش برای ساخت سازههای بزرگ مانند قابهای آلومینیومی، بخشهایی از بدنه و اتصالات داخلی که نیاز به دسترسی غیرمستقیم دارند مناسب است. در تولید لوازم خانگی، تجهیزات صنعتی، کابینتهای فلزی و محفظههای الکترونیکی نیز امکان جوشکاری سریع بدون تماس مستقیم مزیت مهمی محسوب میشود. این فناوری راهکاری ایدهآل برای کاهش زمان تولید و افزایش بهرهوری خطوط اتوماتیک است.

جوش لیزر رباتیک و اتوماتیک: افزایش سرعت و دقت در تولید انبوه

جوشکاری لیزر رباتیک یک راهکار صنعتی برای خطوط تولید با حجم بالا است. در این فناوری، پرتو لیزر توسط بازوی رباتیک یا سیستم اسکنر پرسرعت هدایت میشود و عملیات جوشکاری با تکرارپذیری بالا و خطای بسیار کم انجام میگیرد. ربات با استفاده از سیستمهای بینایی، کالیبراسیون خودکار و کنترلرهای پیشرفته مسیر حرکتی، امکان اجرای جوشهای پیچیده، دقیق و با سرعت بالا را فراهم میسازد. این ساختار، زمان تولید را کاهش میدهد و کیفیت جوش در تمام قطعات ثابت میماند؛ موضوعی که در تولید انبوه اهمیت حیاتی دارد.

جوشکاری اتوماتیک لیزری برای بدنه خودرو، شاسی موتورسیکلت، تجهیزات نظامی، قطعات هوافضا، سلولهای باتری و سازههای فولادی استفاده میشود. حذف تماس مستقیم ابزار با قطعه و عدم نیاز به مصرفکنندههایی مانند الکترود، استهلاک کار را کاهش میدهد. دقت موقعیتدهی تا حد میکرونی، توان بالا و امکان برنامهریزی برای مسیرهای پیچیده باعث شده این فناوری جایگزین بسیاری از روشهای سنتی در خطوط تماماتوماتیک شود. در خطوط مدرن تولید، جوش لیزر رباتیک عامل اصلی کاهش نیروی انسانی، افزایش کیفیت ثابت و بالا بردن سرعت تحویل است.

دستگاه جوش لیزری هیبریدی (Laser-Hybrid Welding)

جوش لیزر هیبریدی یکی از پیشرفتهترین روشهای اتصال فلزات در صنایع سنگین است. این روش ترکیبی از انرژی لیزر و جوشکاری قوسی است. معمولاً لیزر با فرایندهایی مانند GMAW یا PAW ترکیب میشود تا مزایای هر دو فناوری به طور همزمان در اختیار اپراتور قرار گیرد. لیزر انرژی متمرکز و سرعت بالا ایجاد میکند و قوس الکتریکی موجب تأمین فیلر، افزایش پایداری حوضچه مذاب و بهبود کیفیت جوش میشود. این ترکیب باعث افزایش عمق نفوذ و بهبود شکل حوضچه میشود. در نتیجه جوشی ایجاد میشود که هم استحکام بالا دارد و هم از نظر هندسی یکپارچه و پایدار است.

این روش برای قطعات ضخیم بسیار مناسب است. لیزر بهتنهایی در برخی مواد ممکن است نتواند به طور کامل شکاف را پر کند. اما ترکیب قوس الکتریکی با لیزر باعث میشود حوضچه مذاب حجم بیشتری داشته باشد و فیلر نیز در اختیار فرایند قرار گیرد. این ویژگی برای اتصالاتی که نیاز به پر شدن کامل درز دارند اهمیت زیادی دارد. همچنین جوشکاری هیبریدی نسبت به روشهای سنتی سرعت بسیار بیشتری دارد و هزینه تولید را کاهش میدهد. کنترل دقیق فرایند و پایداری حرارتی نیز از ویژگیهای مهم این روش است.

مزایا

- عمق نفوذ بسیار زیاد در یک پاس

- امکان پرکردن شکاف و کنترل حوضچه مذاب

- کاهش اعوجاج نسبت به جوشکاری قوسی سنتی

- مناسب برای ورقهای ضخیم و سازههای سنگین

کاربردها

در کشتیسازی، این روش برای اتصال ورقهای فولادی بزرگ استفاده میشود. سرعت بالا و عمق نفوذ زیاد امکان ساخت بدنههای بزرگ را بسیار بهینه میکند. در صنایع خودروسازی، برای قطعات سازهای ضخیم و بخشهای تحملکننده بار استفاده میشود. در صنایع نفت و گاز، جوشکاری خطوط لوله و مخازن تحت فشار با روش هیبریدی انجام میشود تا استحکام و آببندی مناسب حاصل شود. در تولید تجهیزات صنعتی و سازههای سنگین نیز این روش یکی از انتخابهای اصلی برای اتصال قطعات بزرگ است.

دستگاه جوش لیزری ترانسمیسیونی (Transmission Laser Welding)

این روش مخصوص مواد پلیمری است. دو قطعه پلاستیکی با ساختار متفاوت در تماس قرار میگیرند. قطعه بالایی باید شفاف باشد تا پرتو لیزر از آن عبور کند. قطعه زیرین باید به گونهای باشد که انرژی لیزر را جذب کند. پس از جذب انرژی، قطعه زیرین ذوب میشود و حرارت ایجادشده باعث ذوب سطح قطعه بالا نیز میشود. این دو سطح ذوبشده در تماس با یکدیگر جوش میخورند و اتصال مستحکم ایجاد میکنند.

انتخاب طول موج و توان مناسب در این روش بسیار اهمیت دارد. شفافیت قطعه بالا و جذب قطعه پایین باید در محدوده مشخصی باشد. به همین دلیل این روش برای پلیمرهایی که قابلیت شفافسازی و جذب مناسب دارند بهترین عملکرد را دارد. این روش تمیز است، نیازی به چسب یا مواد افزودنی ندارد و تماس مکانیکی فشار زیادی وارد نمیکند.

مزایا

- امکان جوش اتصالات پلیمری بدون چسب

- کنترل دقیق حرارتی با حداقل آسیب به اطراف

- ایجاد جوش تمیز و یکنواخت

- مناسب برای قطعات پلیمری حساس

کاربردها

در صنعت خودرو، این روش برای مونتاژ چراغهای خودرو، اتصالات پلیمری و محفظههای شفاف استفاده میشود. در الکترونیک، برای اتصال قابهای پلاستیکی، محفظه سنسورها و بدنه تجهیزات مصرفی کاربرد دارد. در صنایع پزشکی، اتصالات پلیمری دستگاههای مصرفی، لولهها و محفظههای شفاف با این روش ساخته میشود. در بستهبندی صنعتی نیز این روش برای آببندی دقیق قطعات کاربرد دارد.

خلاصه انواع دستگاه های جوش لیزری

| دستگاه جوش لیزری | نوع مواد قابل جوش | ضخامت مناسب | ویژگی شاخص | کاربردهای اصلی |

|---|---|---|---|---|

| جوش لیزری فایبر (Fiber) | فولاد، استیل، آلومینیوم، مس، برنج | نازک تا ضخیم | راندمان بالا، نفوذ زیاد، پایدار | خودرو، هوافضا، الکترونیک، پزشکی، سازههای صنعتی |

| جوش لیزری دستی (Handheld Fiber) | استیل، آلومینیوم، آهن | نازک تا متوسط | قابلحمل، هزینه کمتر، انعطاف بالا | کارگاهها، درب و پنجره استیل، تابلو فلزی |

| جوش نقطهای لیزری (Spot) | فلزات نازک، مس، نیکل | بسیار نازک | دقت بسیار بالا، بدون تماس | باتری لیتیوم، سنسور، الکترونیک، پزشکی |

| جوش حفره کلیدی (Keyhole) | فلزات سازهای | ضخیم | نفوذ کامل در یک پاس | شاسی خودرو، سازههای سنگین، هوافضا |

| جوش نفوذ عمیق (Deep Penetration) | فلزات ضخیم | بسیار ضخیم | عمق نفوذ بسیار بالا | ماشینسازی، معدن، قطعات سنگین |

| جوش Nd:YAG | فولاد، استیل، آلومینیوم، تیتانیوم | نازک تا متوسط | عملکرد پالسی دقیق | پزشکی، الکترونیک، قطعات حساس |

| جوش پالسی لیزری | فلزات حساس | نازک | کنترل حرارت عالی | جواهرسازی، ابزار دقیق، الکترونیک |

| جوش لیزری دیودی | فلزات نازک، پلیمرها | نازک | گرمایش ملایم، کمهزینه | پزشکی، الکترونیک، پلاستیک |

| جوش لیزری درزی (Seam) | ورقهای فلزی | نازک تا متوسط | جوش پیوسته و یکنواخت | بدنه خودرو، محفظههای هرمتیک |

| جوش لیزری CO₂ | فولاد، استیل | متوسط تا ضخیم | مناسب قطعات بزرگ | صنایع سنگین، شاسی، مخازن |

| جوش لیزری رسانشی (Conduction) | فلزات نازک، طلا، نقره | نازک | ظاهر تمیز، حرارت کم | جواهرسازی، پزشکی، الکترونیک |

| جوش لیزری ریموت (Remote) | فلزات صنعتی | نازک تا متوسط | سرعت بسیار بالا | خطوط تولید خودرو، تولید انبوه |

| جوش لیزری رباتیک / اتوماتیک | فلزات سازهای | متنوع | تکرارپذیری و دقت بالا | خطوط تماماتوماتیک صنعتی |

| جوش لیزری هیبریدی | فولادهای ضخیم | ضخیم | ترکیب لیزر + قوس | کشتیسازی، نفت و گاز، سازه سنگین |

| جوش لیزری ترانسمیسیونی | پلیمرهای شفاف/جاذب | نازک | بدون چسب، تمیز | پزشکی، خودرو، الکترونیک |

مقایسه انواع دستگاه جوش لیزری و معیارهای انتخاب دستگاه در صنعت

انواع جوشکاری لیزری هرکدام ویژگیهای فنی و عملکردی متفاوتی دارند و انتخاب روش مناسب باید بر اساس جنس متریال، ضخامت قطعه، نوع اتصال و هدف صنعتی انجام شود. بسیاری از صنایع از چند روش مختلف به طور همزمان استفاده میکنند، زیرا هر کاربرد به رویکرد خاص خود نیاز دارد.

روشهای دارای نفوذ بالا مانند حفره کلیدی و نفوذ عمیق برای قطعات ضخیم و اتصالهای سازهای مناسب هستند. روشهای با حرارت کنترلشده مانند رسانشی و پالسی برای قطعات نازک و حساس کاربرد بیشتری دارند.

روشهایی مانند درزی یا پیوسته برای اتصالهای طولانی به کار میروند.

روشهای هیبریدی برای قطعات ضخیم و کاربردهایی که استحکام بالای اتصال اهمیت دارد مناسب هستند، در حالیکه جوش لیزری ریموت برای سرعت بالا و خطوط تولید انبوه گزینهای ایدهآل محسوب میشود.

در کاربردهای پلیمری نیز تنها روش قابل اتکا، جوش لیزری ترانسمیسیونی است؛ بنابراین شناخت دقیق هر روش این امکان را فراهم میکند که فرایند تولید بهینه شود و کیفیت و هزینه در تعادل قرار گیرد.

مقایسه از نظر عمق نفوذ

عمق نفوذ یکی از معیارهای اصلی در انتخاب روش جوشکاری لیزری است. روشهای حفره کلیدی، نفوذ عمیق و هیبریدی بیشترین عمق نفوذ را دارند و برای جوشکاری قطعات ضخیم، سازههای فلزی و اتصالهایی که نفوذ کامل در یک پاس اهمیت دارد، انتخابهای اصلی محسوب میشوند. در کنار این روشها، لیزر فایبر نیز با تنظیم توان و پارامترهای فرایندی میتواند نفوذ قابل توجهی ایجاد کند و در بسیاری از کاربردهای صنعتی، نقش پررنگی در تولید جوشهای عمیق دارد.

در مقابل، روشهای رسانشی و پالسی کمترین عمق نفوذ را ایجاد میکنند و بیشتر برای قطعات نازک، اتصالهای سطحی و کاربردهایی مناسب هستند که نیاز به نفوذ زیاد وجود ندارد و کنترل حرارت در اولویت است. روش Nd:YAGمعمولا رفتار میانی دارد و بسته به حالت تابش و تنظیمات، میتواند نفوذ متوسط تا نسبتاً بالا ارائه دهد، بهویژه در کاربردهای دقیق که کنترل حرارت و کیفیت اتصال همزمان اهمیت دارند.

مقایسه از نظر دقت و کنترل حرارتی

در کاربردهایی که کنترل حرارت اهمیت دارد، روشهای پالسی، رسانشی و نقطهای بهترین انتخاب هستند. این روشها حوضچه مذاب کوچک ایجاد میکنند، آسیب حرارتی را محدود میسازند و منطقه متاثر از گرما را تا حد امکان کوچک نگه میدارند. به همین دلیل در صنایع حساس مانند تجهیزات پزشکی، الکترونیک و ابزارهای دقیق، این روشها بهعنوان استاندارد صنعتی شناخته میشوند.

در مقابل، روشهای نفوذی مانند حفره کلیدی، نفوذ عمیق و هیبریدی به دلیل وارد کردن انرژی بیشتر، حرارت بالاتری تولید میکنند؛ با این حال، در مواردی که استحکام اتصال، نفوذ کامل و قابلیت اطمینان سازهای اولویت دارد، همین روشها انتخاب اول هستند و از منظر صنعتی توجیه فنی بالایی دارند.

مقایسه از نظر سرعت

سرعت یکی از مهمترین فاکتورها در تولید انبوه است. روشهای ریموت و پیوسته (CW) بالاترین سرعت را ارائه میدهند و بهخصوص در خطوط تولید خودرو، برای اتصال پانلها و نقاط متعدد بدنه، کاربرد گسترده دارند؛ زیرا بدون کاهش کیفیت، نرخ تولید را به شکل چشمگیری افزایش میدهند. جوش درزی نیز در مسیرهای طولانی سرعت بالایی دارد و برای اتصالهای ممتد و خطی گزینهای عملیاتی محسوب میشود.

در مقابل، روشهای پالسی معمولا سرعت کمتری دارند، زیرا پالسها باید با کنترل حرارتی دقیق تنظیم شوند و هدف اصلی این روشها، کاهش آسیب حرارتی و افزایش دقت است. روشهای نفوذ عمیق با وجود ایجاد عمق بالا، در بسیاری از پروژهها سرعت مناسبی ارائه میدهند و به دلیل کاهش نیاز به پاسهای متعدد، در تولید صنعتی کارآمد هستند.

مقایسه از نظر نوع مواد

از نظر سازگاری با مواد، انتخاب روش و منبع لیزر نقش تعیینکنندهای در کیفیت اتصال دارد. فلزات بازتابنده مانند آلومینیوم و مس معمولا با لیزر فایبر و Nd:YAG بهتر جوش میخورند، زیرا در مقایسه با برخی منابع دیگر، امکان کنترل بهتر انرژی ورودی و ایجاد اتصال پایدارتر فراهم میشود. فولادهای کربنی و استیل با لیزر CO2 عملکرد خوبی دارند و در بسیاری از کاربردهای صنعتی نتایج قابل قبولی ارائه میکنند.

پلیمرها فقط با روش ترانسمیسیونی بهصورت صنعتی و قابل اتکا جوش میخورند و روشهای رایج فلزی جایگزین عملی برای آن نیستند. فلزات گرانبها مانند طلا و نقره در کاربردهای ظریف معمولاً با روشهای کنترلشده مانند رسانشی نتیجه بهتری ارائه میدهند، زیرا تغییر رنگ و تغییر شکل به حداقل میرسد. قطعات چندلایه یا اتصالهایی با ضخامت بالا نیز غالباً با روشهای حفره کلیدی و هیبریدی قابل اتصال مطمئن هستند.

| معیار مقایسه | روشهای مناسب | توضیح کاربردی |

|---|---|---|

| عمق نفوذ | حفرهکلیدی (Keyhole) • نفوذ عمیق • هیبریدی | بیشترین عمق نفوذ؛ مناسب قطعات ضخیم، سازههای فلزی و اتصالهایی که نفوذ کامل در یک پاس اهمیت دارد |

| فایبر (با توان مناسب) | امکان ایجاد نفوذ بالا با تنظیم توان و پارامترهای فرایندی؛ پرکاربرد در صنعت | |

| رسانشی • پالسی | نفوذ کم؛ مناسب قطعات نازک و اتصالهای سطحی با کنترل حرارت بالا | |

| دقت و کنترل حرارتی | پالسی • رسانشی • نقطهای | حوضچه مذاب کوچک و HAZ محدود؛ استاندارد صنایع پزشکی، الکترونیک و ابزار دقیق |

| حفرهکلیدی • نفوذ عمیق • هیبریدی | حرارت ورودی بالاتر؛ انتخاب اول در کاربردهایی که استحکام اتصال و اطمینان سازهای اولویت دارد | |

| سرعت تولید | ریموت • پیوسته (CW) | بالاترین سرعت تولید؛ مناسب خطوط تولید انبوه و بدنهسازی خودرو |

| درزی (Seam) | سرعت بالا در مسیرهای طولانی و اتصالهای ممتد | |

| پالسی | سرعت کمتر؛ تمرکز بر دقت، کنترل حرارت و کاهش آسیب حرارتی | |

| نوع مواد | فایبر • Nd:YAG | مناسب فلزات بازتابنده مانند آلومینیوم و مس |

| CO2 | مناسب فولادهای کربنی و استنلس استیل | |

| ترانسمیسیونی | تنها روش صنعتی و قابل اتکا برای جوشکاری پلیمرها | |

| رسانشی | مناسب فلزات گرانبها (طلا و نقره) و کاربردهای ظریف | |

| حفرهکلیدی • هیبریدی | مناسب قطعات چندلایه و ضخامتهای بالا | |

| کاربرد صنعتی شاخص | ریموت • CW | تولید انبوه، سرعت بالا و خطوط خودروسازی |

| پالسی • رسانشی | قطعات نازک، حساس، صنایع پزشکی و الکترونیک | |

| هیبریدی | قطعات ضخیم با نیاز به استحکام اتصال بالا | |

| ترانسمیسیونی | اتصال قطعات پلیمری و محفظههای پلاستیکی |

انتخاب انواع دستگاه جوش لیزری مناسب

انتخاب دستگاه جوش لیزری مناسب یک تصمیم فنی و اقتصادی مهم در هر واحد تولیدی است. انتخاب درست میتواند کیفیت جوش، سرعت تحویل، مصرف انرژی و هزینه نگهداری را به شکل محسوس بهینه کند. معیار انتخاب دستگاه تنها بر اساس توان خروجی یا نوع لیزر نیست، بلکه باید مجموعهای از فاکتورهای فنی شامل جنس متریال، ضخامت قطعه، نوع اتصال، نیاز به سرعت تولید، دقت مورد انتظار و شرایط محیطی بررسی شود. هر دستگاه لیزری رفتار حرارتی خاصی دارد و استفاده نادرست از آن میتواند منجر به اعوجاج، نفوذ ناقص، سوختگی سطح یا کاهش استحکام اتصال شود؛ بنابراین یک رویکرد تحلیلی و مبتنی بر نیاز صنعتی برای انتخاب سیستم مناسب ضروری است.

نوع منبع لیزر

یکی از مهمترین عوامل در انتخاب دستگاه، نوع منبع لیزر است. لیزر فایبر به دلیل راندمان بالا، توان زیاد، قابلیت نفوذ مناسب روی اکثر فلزات و هزینه نگهداری پایین، گزینه اصلی در صنایع مدرن محسوب میشود. این لیزر برای خطوط تولید با حجم بالا و اتصالات طولی و سازهای مناسب است.

در مقابل، لیزر Nd:YAG برای کاربردهایی که نیاز به کنترل حرارت و عملکرد پالسی دارند انتخاب میشود و برای قطعات نازک، حساس و تجهیزات پزشکی عملکرد پایداری دارد.

لیزر CO2 یک انتخاب مناسب برای فولادهای کربنی و استیل است، اما برای مواد بازتابنده مانند آلومینیوم محدودیت دارد و به سیستم اپتیکی بزرگتر و تنظیمات دقیقتری نیاز پیدا میکند. لیزرهای دیودی معمولا برای موارد با عمق نفوذ کم، کاربردهای کنترلشده و پروژههای حساس به هزینه استفاده میشوند و در صنایع سنگین کاربرد محدودتری دارند.

حالت تابش (پالسی یا پیوسته)

عامل مهم دیگر، حالت تابش لیزر است. لیزر پالسی امکان کنترل دقیق حرارت را فراهم میکند و برای قطعات نازک، الکترونیکی، پزشکی و اتصالات حساس مناسب است. در این حالت، انرژی در قالب پالسهای کوتاه و پرقدرت منتقل میشود و بین هر پالس، زمان کوتاهی برای افت حرارت وجود دارد؛ همین ویژگی باعث کاهش اعوجاج و محدود شدن منطقه متاثر از گرما میشود. در مقابل، لیزر پیوسته انرژی را بدون وقفه منتقل میکند، حوضچه مذاب پایدار ایجاد میشود و خط جوش یکنواخت و پیوسته شکل میگیرد.

این حالت برای تولید انبوه، اتصالات طولی و کاربردهایی که سرعت بالا و نفوذ بیشتر مورد نیاز است، انتخاب اصلی محسوب میشود. انتخاب بین پالسی و لیزر پیوسته باید بر اساس ضخامت، حساسیت متریال و میزان اعوجاج مجاز انجام شود؛ به طور معمول در خطوط تولید سریع، لیزر پیوسته انتخاب غالب است و در قطعات ظریف، پالسی بهترین عملکرد را دارد.

ضخامت مواد

ضخامت قطعه نقش اصلی در انتخاب روش و دستگاه دارد. قطعات نازک باید با روشهایی مانند رسانشی، پالسی یا نقطهای جوشکاری شوند، زیرا حرارت کمتری وارد میشود و خطر تغییر شکل کاهش مییابد. برای ضخامتهای متوسط و اتصالات سازهای، لیزر فایبر در حالت پیوسته یا ترکیبهای مشابه میتواند نتیجه قابل قبولی ایجاد کند و روش درزی نیز در بسیاری از اتصالهای طولی کاربرد دارد. برای ضخامتهای زیاد، روشهای حفره کلیدی، نفوذ عمیق یا هیبریدی ضروری است تا نفوذ کامل انجام شود. در مواردی که قطعه چندلایه است، استفاده از لیزرهای توان بالا و روشهای نفوذی مزیت محسوب میشود و قابلیت اطمینان اتصال را افزایش میدهد.

شکل و نوع اتصال

نوع اتصال باید بهصورت دقیق بررسی شود. اتصالات نقطهای نیازمند تمرکز بالا و قطر لکه کوچک هستند و معمولاً با روش نقطهای یا پالسی انجام میشوند. اتصالات طولی باید با روشهای درزی یا پیوسته اجرا شوند تا یکنواختی خط جوش تضمین شود. اتصالهایی که دسترسی دشوار دارند یا نیازمند سرعت بالای اجرای نقاط متعدد هستند، با لیزر ریموت یا رباتیک بهترین نتیجه را ارائه میدهند. اتصالهایی که استحکام بالا میخواهند، غالبا نیازمند روشهای حفره کلیدی یا هیبریدی هستند. در اتصال قطعات پلیمری نیز تنها گزینه قابل اتکا روش ترانسمیسیونی است و هیچ روش فلزی رایج جایگزین عملی برای آن محسوب نمیشود.

سرعت تولید، هزینه نگهداری و سطح مهارت اپراتور

در نهایت، سرعت تولید، هزینه نگهداری و سطح مهارت اپراتور نیز در انتخاب دستگاه اهمیت دارد. لیزر فایبر معمولاً کمهزینهترین نگهداری را دارد و دامنه کاربرد گستردهای ارائه میدهد. لیزر Nd:YAG به نگهداری و تنظیمات دقیقتری نیاز دارد و معمولاً در کاربردهای دقیق و کنترلشده ارزش خود را نشان میدهد. لیزر CO2 به دلیل ساختار اپتیکی و الزامات تنظیم، به توجه عملیاتی بیشتری نیاز دارد. در واحدهایی با تولید انبوه، استفاده از سیستمهای رباتیک یا ریموت میتواند بهرهوری را چندین برابر افزایش دهد. در مقابل، کارگاههای کوچکتر با دستگاههای جوش لیزری دستی میتوانند به یک راهکار مقرونبهصرفه و کاربردی برسند، به شرط آنکه انتخاب دستگاه متناسب با نیاز واقعی انجام شود.

نتیجهگیری: چگونه بهترین روش و دستگاه جوش لیزری را انتخاب کنیم؟

جوشکاری لیزری یکی از مؤثرترین و پیشرفتهترین فناوریهای اتصال فلزات در صنعت مدرن است. این فناوری با ترکیب دقت بالا، سرعت زیاد، کنترل حرارتی مناسب و امکان جوشکاری فلزات متنوع، توانسته جایگزین بسیاری از روشهای سنتی شود. از پروژههای کوچک در صنایع ظریف مانند الکترونیک و پزشکی گرفته تا سازههای سنگین در صنایع خودرو، هوافضا و انرژی، جوشکاری لیزری نقش کلیدی ایفا میکند. شناخت تفاوت بین روشهای مختلف این فناوری، پایه تصمیمگیری درست برای انتخاب دستگاه مناسب است. روشهایی مانند حفره کلیدی، نفوذ عمیق و هیبریدی برای کارهای سنگین و قطعات ضخیم بهترین انتخاب هستند. روشهایی مانند پالسی، رسانشی و نقطهای برای قطعات نازک و حساس کاربرد دارند. لیزر فایبر به دلیل راندمان بالا و رفتار پایدار، یک انتخاب عمومی برای اغلب کاربردهای فلزی محسوب میشود.

در نهایت، انتخاب بهترین دستگاه جوش لیزری باید بر اساس جنس متریال، ضخامت قطعه، نوع اتصال، میزان سرعت تولید و سطح دقت مورد نیاز انجام شود. استفاده صحیح از این فناوری میتواند باعث افزایش کیفیت محصول، کاهش هزینههای تولید و بهبود بهرهوری خطوط صنعتی گردد. جوشکاری لیزری یک فناوری آیندهدار است و صنایع مختلف در حال حرکت به سمت استفاده گستردهتر از آن هستند. برای دریافت مشاوره تخصصی و انتخاب دقیق دستگاه متناسب با نیاز خط تولید خود، با شرکت تماس بگیرید: 02148000090.

دستگاه جوش لیزری چیست و چه تفاوتی با روشهای سنتی جوشکاری دارد؟

دستگاه جوش لیزری از پرتو متمرکز لیزر برای اتصال فلزات استفاده میکند. برخلاف روشهای سنتی مانند جوش آرگون یا الکترود، در این فناوری حرارت بسیار موضعی و کنترلشده است که باعث کاهش اعوجاج، افزایش دقت و بهبود کیفیت اتصال میشود.

انواع دستگاه جوش لیزری کداماند؟

دستگاههای جوش لیزری بهطور کلی شامل موارد زیر هستند:

دستگاه جوش لیزری دستی (پرتابل)

دستگاه جوش لیزری اتوماتیک و رباتیک

جوش لیزری پالسی

جوش لیزری موج پیوسته (CW)

جوش لیزری فایبر، CO2 و Nd:YAG

هرکدام از این مدلها برای کاربردهای صنعتی خاصی طراحی شدهاند.

دستگاه جوش لیزری دستی برای چه کاربردهایی مناسب است؟

دستگاه جوش لیزری دستی گزینهای مناسب برای کارگاهها و واحدهای تولیدی کوچک و متوسط است. این دستگاه برای جوشکاری استیل، آهن، آلومینیوم و برنج در ساخت سازههای فلزی سبک، تجهیزات صنعتی، کابینت استیل و قطعات تزئینی کاربرد دارد.

تفاوت جوش لیزری پالسی و جوش لیزری موج پیوسته (CW) چیست؟

در جوش لیزری پالسی، انرژی بهصورت پالسهای کوتاه اعمال میشود و برای قطعات نازک و ظریف مناسب است.

در مقابل، جوش لیزری CW توان خروجی یکنواخت دارد و برای جوشکاری عمیق، پیوسته و صنعتی با سرعت بالا استفاده میشود.

دستگاه جوش لیزری فایبر چه مزیتی نسبت به CO2 و YAG دارد؟

جوش لیزری فایبر راندمان انرژی بالاتر، طول عمر بیشتر سورس و کیفیت پرتو بهتری دارد. همچنین نگهداری سادهتر و هزینه عملیاتی کمتری نسبت به لیزر CO2 و Nd:YAG دارد و به همین دلیل انتخاب اول صنایع مدرن است.

چه فلزاتی با دستگاه جوش لیزری قابل جوشکاری هستند؟

دستگاه جوش لیزری برای جوشکاری فلزات زیر بسیار مناسب است:

آهن و فولاد

استیل ضدزنگ

آلومینیوم

برنج

چدن

البته انتخاب توان و نوع سورس لیزر نقش مهمی در کیفیت اتصال دارد.

آیا دستگاه جوش لیزری نیاز به سیم جوش دارد؟

در بسیاری از کاربردها، جوش لیزری بدون سیم جوش انجام میشود. با این حال، در مواردی مانند پر کردن درز یا افزایش استحکام اتصال، امکان استفاده از سیم جوش مخصوص نیز وجود دارد.

دستگاه جوش لیزری هواخنک بهتر است یا آبخنک؟

مدلهای هواخنک برای کارگاهها، جابجایی آسان و استفادههای سبک تا نیمهصنعتی مناسب هستند.

مدلهای آبخنک برای کار مداوم، توانهای بالاتر و خطوط تولید صنعتی توصیه میشوند، اما نیاز به چیلر و نگهداری بیشتری دارند.

دقت و کیفیت جوش در دستگاههای جوش لیزری چقدر است؟

به دلیل تمرکز بالای پرتو لیزر، کیفیت جوش بسیار بالا، یکنواخت و تمیز است. عرض درز جوش کم بوده و معمولاً نیازی به پرداخت یا سنگزنی پس از جوشکاری وجود ندارد.

برای انتخاب بهترین دستگاه جوش لیزری چه عواملی مهم هستند؟

در انتخاب دستگاه جوش لیزری باید به این موارد توجه شود:

نوع متریال و ضخامت قطعه

حجم تولید و نوع کاربرد

توان سورس لیزر

نوع خنککاری (هواخنک یا آبخنک)

دستی یا اتوماتیک بودن دستگاه

انتخاب صحیح باعث افزایش بهرهوری و کاهش هزینههای تولید صنعتی میشود.