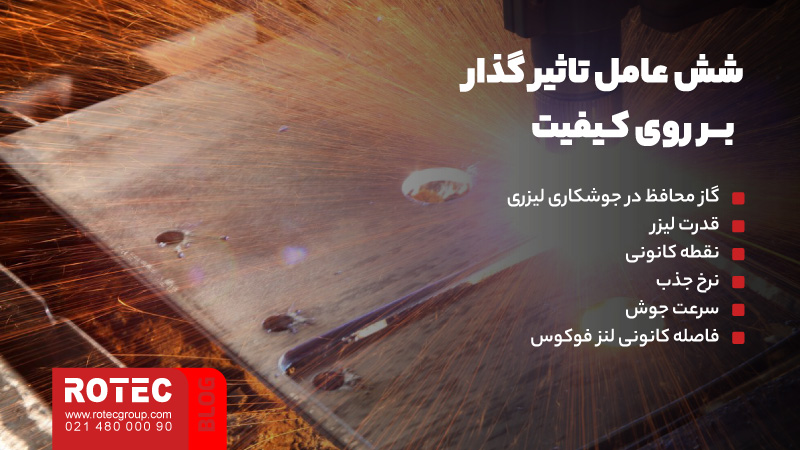

6 عاملی که بر کیفیت جوشکاری لیزری تاثیر میگذارد

جوشکاری لیزری (جوش لیزری چیست؟) میتواند با استفاده از ژنراتورهای لیزری پیوسته یا پالسی انجام شود و به دو نوع اصلی تقسیم میشود: جوشکاری رسانش حرارتی و جوشکاری همجوشی عمیق. در جوشکاری با چگالی توان کمتر از 104 تا 105 وات بر سانتیمتر مربع، فرایند به صورت هدایت حرارتی انجام میشود و عمق ذوب و سرعت جوش نسبتا پایین است. اما هنگامی که چگالی توان به بیش از105 تا 107 وات بر سانتیمتر مربع میرسد، سطح فلز به سوراخهای کلیدی مقعر تبدیل میشود و جوش همجوشی عمیق شکل میگیرد که دارای سرعت جوشکاری بالا و نسبت عمق به عرض زیاد است.گاز محافظ در جوشکاری لیزری

در جوشکاری لیزری، از گازهای محافظ مانند هوای فشرده، آرگون و نیتروژن برای حفاظت از حوضچه مذاب و جلوگیری از اکسید شدن قطعه کار استفاده میشود. این گازها همچنین از لنز فوکوس در برابر آلودگی بخارات فلزی و پاشش قطرات مایع محافظت میکنند. گاز محافظ در جوشکاری لیزری دو نقش اصلی دارد: حذف هوا در ناحیه جوشکاری و محافظت از سطح کار در برابر اکسیداسیون، همچنین سرکوب تولید ابرهای پلاسما در جوشکاری پرقدرت. اثرات مثبت گاز محافظ شامل:- محافظت از حوضچه مذاب در برابر اکسید شدن.

- کاهش پاشش در فرایند جوشکاری.

- ایجاد گسترش یکنواخت حوضچه مذاب در طول انجماد.

- کاهش تخلخل درز جوش.

- انتخاب نادرست نوع گاز که باعث ترک و کاهش خواص مکانیکی میشود.

- نادرستی در نرخ جریان که ممکن است به اکسیداسیون شدید یا ناهمواری جوش منجر شود.

- انتخاب نادرست روش دمیدن که میتواند اثر حفاظتی را کاهش دهد.

- دمیدن گاز محافظ به ویژه در جوشکاری صفحات نازک میتواند نفوذ جوش را کاهش دهد.

قدرت لیزر

در جوشکاری ذوب عمیق لیزری، توان لیزر تاثیر زیادی بر عمق نفوذ و سرعت جوش دارد. عمق جوش به چگالی توان پرتو بستگی دارد و با افزایش توان پرتو فرودی و قطر آن، عمق نفوذ نیز افزایش مییابد.اندازه نقطه پرتو

اندازه نقطه پرتو یکی از متغیرهای کلیدی در جوشکاری لیزری است که چگالی توان را تعیین میکند. اندازه گیری این نقطه برای لیزرهای پرقدرت دشوار است، اگرچه روشهای غیرمستقیم زیادی وجود دارد. اندازه نقطه واقعی به دلیل بازتاب کانونی ضعیف بزرگتر از مقدار محاسبهشده است. یکی از سادهترین روشهای اندازه گیری، استفاده از پروفیل ایزو دما است که قطر نقطه کانونی را با سوختن کاغذ ضخیم و نفوذ از صفحه پلی پروپیلن اندازه گیری میکند و به تسلط بر توان لیزر و زمان عمل پرتو کمک میکند.

نرخ جذب

جذب لیزری مواد به خواصی مانند سرعت جذب، بازتابپذیری، هدایت حرارتی، دمای ذوب و تبخیر بستگی دارد. مهمترین عامل در این زمینه، میزان جذب است که تحت تاثیر دو عامل قرار دارد:- ضریب مقاومت: نرخ جذب متناسب با جذر ضریب مقاومت است که با دما تغییر میکند.

- وضعیت سطح: کیفیت سطح متریال تاثیر زیادی بر میزان جذب و در نتیجه بر اثر جوش دارد.

سرعت جوش

سرعت جوش بر عمق نفوذ تاثیر دارد؛ افزایش سرعت میتواند عمق نفوذ را کاهش دهد. با این حال، سرعت بسیار پایین ممکن است به ذوب بیش از حد و آسیب به قطعه کار منجر شود. بنابراین، برای هر متریال خاص، محدوده مناسبی از سرعت جوش وجود دارد که حداکثر عمق نفوذ را فراهم میکند.فاصله کانونی لنز فوکوس

فاصله کانونی لنز فوکوس در جوشکاری لیزری معمولا بین 63 تا 254 میلیمتر است. هرچه این فاصله کوتاهتر باشد، اندازه نقطه فوکوس کوچکتر و چگالی توان بیشتر میشود. اما فاصله کانونی کوتاه عمق فوکوس را کاهش میدهد و نیاز به دقت در فاصله بین لنز و قطعه کار دارد. در جوشکاری واقعی، حداقل فاصله کانونی 126 میلیمتر (5 اینچ) توصیه میشود. برای دستیابی به اثر سوراخ نفوذ عمیق با لنزهای بزرگتر، به توان خروجی بالاتری نیاز است. برای بررسی و آشنایی با روش جوشکاری لیزری صنعتی روی لینک کلیک کنید.

دیگر عوامل مهم و موثر در کیفیت جوشکاری لیزری

از دیگر عوامل مهم بر کیفیت جوشکاری میتوان به موارد زیر اشاره کرد:شکاف اتصال

شکاف بین قطعه کار و شکاف مونتاژ تاثیر مستقیم بر عمق نفوذ و عرض درز جوش دارد. در جوشکاری با نفوذ عمیق:- شکاف بزرگتر از اندازه نقطه جوش نمیتواند جوش داده شود.

- شکاف کوچک ممکن است منجر به همپوشانی و مشکلات همجوشی شود.

- شکاف بزرگتر جوش را آسانتر میکند، اما جوشکاری با سرعت بالا نیاز به درزهای باریکتر و الزامات سختتری دارد.

طبیعت مادی در جوش لیزری

جذب لیزر توسط مواد قطعه کار تعیین کننده راندمان جوشکاری است. دو عامل تاثیرگذار بر جذب عبارتند از:- سرعت جذب: متناسب با جذر مقاومت که با دما تغییر میکند.

- وضعیت سطح متریال: تاثیر قابل توجهی بر میزان جذب پرتو لیزر دارد و بر کیفیت جوش تاثیر میگذارد.

تاثیر مقدار عدم تمرکز بر کیفیت جوش لیزری اتوماتیک

در جوشکاری لیزری اتوماتیک، موقعیت کانونی لیزر برای حفظ چگالی توان کافی و ایجاد نفوذ عمیق بسیار مهم است. تغییر موقعیت نقطه کانونی نسبت به سطح قطعه کار به طور مستقیم بر عرض و عمق جوش تاثیر میگذارد. تنها در صورتی که نقطه کانونی در موقعیت مناسب قرار گیرد، جوش میتواند مقطع موازی و حداکثر عمق نفوذ را ایجاد کند. چگالی توان در مرکز نقطه کانونی بسیار بالاست و تبخیر آسان است. دو نوع تمرکززدایی وجود دارد: مثبت و منفی. تمرکززدایی مثبت زمانی است که صفحه کانونی بالای قطعه کار قرار گیرد و بالعکس برای تمرکززدایی منفی. با توجه به تئوری اپتیک هندسی، زمانی که فاصله بین صفحات فوکوس مثبت و منفی برابر باشد، چگالی توان تقریبا یکسان است، اما شکل حوضچه مذاب متفاوت خواهد بود. فوکوس منفی امکان نفوذ بیشتر را فراهم میکند، در حالی که فوکوس مثبت برای صفحات فوق نازک مناسبتر است و جوشهای حاصل از آن معمولا صافتر و زیباتر هستند.

معرفی بهترین دستگاه جوشکاری لیزری

دستگاه جوش لیزری فایبر 1500/2000/3000w

انواع دستگاه جوش لیزری برای جوشکاری فلزات مختلفی از جمله آهن، استیل، آلومینیوم، برنج، نیکل، تیتانیوم و کروم استفاده میشود و در صنایع متنوعی کاربرد دارد. این دستگاه با استفاده از تکنولوژی لیزر فایبر، قابلیت جوشکاری، تمیزکاری و برش فلزات را دارد. ویژگیهای کلیدی این دستگاه شامل تولید پرتوی با کیفیت و سرعت بالا، امکان انجام روشهای مختلف جوشکاری (مانند جوش نقطهای و جوش خطی) و کاربرد در صنایع پزشکی، هوافضا، و تولید لوازم خانگی است. مقایسه با جوشکاری آرگون نشان میدهد که جوشکاری لیزری سرعت بیشتری دارد و نیاز به پردازش پس از جوشکاری ندارد. همچنین، دستگاه جوش لیزری فایبر به دلیل هزینه کمتر، کاربری آسان و کاهش مصرف برق، گزینهای مقرون به صرفه است. مزایای این دستگاه شامل جوش یکنواخت و با کیفیت، قابلیت جوشکاری فلزات آلیاژی، و کاهش زمان آموزش اپراتور است. این دستگاه همچنین دارای طراحی منعطف و کمفضا برای جابهجایی آسان است.

جمع بندی موضوع 6 عاملی که بر کیفیت جوشکاری لیزری تاثیر میگذارد

کیفیت جوشکاری لیزری تحت تاثیر چندین عامل کلیدی قرار دارد که در نتیجه، کنترل و بهینهسازی این عوامل میتواند به بهبود کیفیت جوشکاری لیزری و کاهش هزینههای تولید کمک کند. این عوامل شامل موارد زیر است:- نوع گاز محافظ: انتخاب صحیح گاز محافظ میتواند از اکسیداسیون و تخلخل جلوگیری کند و کیفیت جوش را بهبود بخشد.

- شکاف اتصال: اندازه و نوع شکاف بین قطعات بر عمق نفوذ و کیفیت درز جوش تاثیر دارد. شکاف مناسب ضروری است تا از بروز عیوب جلوگیری شود.

- ویژگیهای مادی قطعه کار: جذب لیزر توسط متریال و وضعیت سطح آن، تاثیر زیادی بر راندمان و کیفیت جوش دارد.

- سرعت جوشکاری: سرعت جوشکاری باید متناسب با نوع متریال و شرایط جوشکاری انتخاب شود تا از بروز عیوب جلوگیری کند.

- توان لیزر: تنظیم توان مناسب لیزر برای دستیابی به نفوذ و کیفیت مطلوب در جوش ضروری است.

- روش دمیدن گاز: روش مناسب دمیدن گاز محافظ میتواند تأثیر زیادی بر کنترل اکسیداسیون و کیفیت نهایی جوش داشته باشد.