مقدمهای بر جوشکاری لیزری در صنعت الکترونیک

امروزه جوشکاری لیزری به عنوان یک فناوری پیشرفته در صنایع مختلف از جمله صنعت الکترونیک شناخته میشود. این روش جوشکاری با بهرهگیری از پرتوهای متمرکز لیزر، امکان اتصال قطعات الکترونیکی ظریف و حساس را با دقت بسیار بالا فراهم کرده است.

در تولید تجهیزات الکترونیکی مدرن که قطعات بسیار کوچک نظیر بردهای مدار چاپی با تراکم بالا و اجزای SMD به کار میروند، نیاز به روشهای اتصالدهی بسیار دقیق و تمیز بیش از پیش احساس میشود.

جوشکاری لیزری دقیقا پاسخی به این نیاز است و با فراهم کردن اتصالاتی مقاوم، یکنواخت و بدون آسیب به قطعات مجاور، جایگاه ویژهای در مونتاژ دستگاههای الکترونیکی پیدا کرده است.

در این مقاله، جوشکاری دقیق قطعات الکترونیکی با لیزر را از جنبههای مختلف بررسی میکنیم؛ از عملکرد جوش لیزری و کاربردها تا معرفی دستگاههای مناسب، مزایا، چالشها و مقایسه با روشهای سنتی. همچنین به فناوریهای مکمل، نکات ایمنی، راهنمای خرید و چشمانداز آینده این فناوری در صنعت الکترونیک خواهیم پرداخت.

چرا از لیزر برای جوشکاری قطعات الکترونیکی استفاده میشود؟

بهکارگیری لیزر در اتصال قطعات الکترونیکی دلایل متعددی دارد که عمدتا به دقت بالا و ماهیت غیرتماسی این روش باز میگردد. در ادامه مهمترین مزایای استفاده از جوشکاری لیزری در مونتاژ الکترونیک را بررسی میکنیم:

- حداقل اثر حرارتی بر قطعات حساس: پرتو لیزر را میتوان در ابعاد میکروسکوپی متمرکز کرد تا فقط ناحیه کوچکی را ذوب کند. این ویژگی بسیار مهم است؛ زیرا در بردهای الکترونیکی، قطعات حساس مانند نیمههادیها، آیسیها یا سنسورها نباید دچار تنش حرارتی شوند.

- دقت و ظرافت بینظیر: لیزر قادر است جوشهای بسیار ریز (در حد دهها میکرون) ایجاد کند که با روشهای سنتی قابل دستیابی نیست. این دقت بالا باعث میشود جوشکاری لیزری برای اتصال قطعات بسیار کوچک و جوشکاری لیزری SMD ایدهآل باشد.

- جوشکاری بدون تماس و بدون نیاز به ابزار مصرفی: در روشهای معمول مانند لحیمکاری یا جوش قوسی، تماس مستقیم ابزار (هویه، الکترود و …) با قطعه میتواند منجر به اعمال فشار یا آلوده شدن محل اتصال شود. اما جوش لیزری کاملا غیرتماسی است و تنها انرژی نور به محل جوش میرسد.

- سرعت و بهرهوری بالا: در تولید انبوه قطعات الکترونیکی، سرعت بالا یک مزیت بزرگ محسوب میشود. دستگاههای جوش لیزری به صورت خودکار میتوانند دهها نقطه جوش را در مدت زمان کوتاهی اجرا کنند که این امر بهرهوری تولید را افزایش میدهد.

- امکان جوش مواد مختلف و اتصالات پیچیده: لیزر قابلیت جوش دادن فلزات مختلف در صنعت الکترونیک را دارد؛ از مس و آلومینیوم تا نیکل. حتی فلزات غیرمشابه نیز با تنظیم طولموج و انرژی مناسب قابل جوشکاری هستند؛ مثلاً اتصال سیم مسی به پد آبکاریشده یا سیم آلومینیومی به ترمینال مسی.

- کیفیت و قابلیت اطمینان اتصال: جوش لیزری با ایجاد اتصال متالورژیکی مستقیم، استحکام مکانیکی و هدایت الکتریکی بالایی دارد. برخلاف لحیمکاری، این اتصالات یکپارچه و مقاوم در برابر لرزش، حرارت و شرایط سخت محیطی هستند؛ به همین دلیل برای قطعات حساس در خودرو یا صنایع هوافضا گزینهای قابل اعتماد محسوب میشوند.

کاربردهای جوشکاری لیزری در صنعت الکترونیک

جوشکاری لیزری در طیف گستردهای از فرایندهای تولید قطعات الکترونیکی به کار میرود. در این بخش به مهمترین کاربردهای جوش لیزری در صنعت الکترونیک اشاره میکنیم:

- اتصال سیمها و اتصالات ظریف (Fine Wire Welding): در بسیاری از تجهیزات الکترونیکی، اتصال سیمهای نازک به پد یا پایانه ضروری است؛ مانند سنسورها، میکروفونها یا سیمهای باتری. لیزر فایبر با جوش نقطهای دقیق، این سیمها را بدون آسیب به عایق یا قطعات اطراف جوش میدهد و اتصال الکتریکی و مکانیکی مطمئنی ایجاد میکند.

- جوش لیزری بردهای الکترونیکی (PCB): اگرچه بیشتر اتصالات قطعات الکترونیکی روی برد مدار چاپی با لحیمکاری انجام میشود، اما در برخی موارد خاص از جوشکاری لیزری برد نیز استفاده میگردد؛ مانند نصب شیلدهای فلزی یا کانکتورهای خاص. همچنین در روش لحیمکاری لیزری، لیزر خمیر یا سیم لحیم را بهصورت موضعی ذوب میکند تا قطعه SMD به برد متصل شود. این روش برای مونتاژ بردهای ظریف یا تعمیرات دقیق بسیار کاربردی است.

- مونتاژ قطعات SMD و میکروالکترونیک: در صنعت میکروالکترونیک، قطعات کوچکی مانند چیپها، MEMS و LEDهای ریز روی زیرلایه یا پکیج نصب میشوند. برای اتصال این قطعات، از جوش لیزری استفاده میشود؛ مانند جوش درپوش فلزی روی سنسور یا پایههای یک نیمههادی به فریم. همچنین در برخی کاربردهای خاص، جوشکاری لیزری SMD جایگزین لحیمکاری میشود، بهویژه در مدارهای منعطف یا حساس که نمیتوان کل برد را گرم کرد.

- تولید سنسورها و تجهیزات پزشکی الکترونیکی: بسیاری از سنسورها و تجهیزات پزشکی الکترونیکی مانند ابزارهای کاشتنی یا میکروسرنگها، شامل قطعات فلزی کوچکی هستند که نیاز به اتصال دقیق و مطمئن دارند. جوشکاری لیزری در این موارد بسیار مؤثر است، چون امکان جوش در محیطهای کنترلشده مانند گاز محافظ یا خلا را فراهم میکند.

- ساخت باتریها و اتصالات قدرت در ابعاد کوچک: در باتریهای لیتیومی کوچک، ابرخازنها و ماژولهای مینیاتوری قدرت، اتصال زبانهها و پایانههای فلزی اهمیت زیادی دارد. جوشکاری لیزری این اتصالات را با دقت و تمیزی بالا انجام میدهد و مقاومت الکتریکی پایینی ایجاد میکند. این روش در جوش زبانههای باتری روی سلولهای سکهای یا استوانهای رایج است. همچنین در ماژولهای الکترونیکی خودرو، مانند سنسورهای موتور، برای اتصال محکم پینها و ترمینالها از لیزر استفاده میشود.

- تعمیرات و بازسازی اتصالات الکترونیکی: در برخی تعمیرات، جوش لیزری امکان ترمیم موضعی اتصالات معیوب را فراهم میکند. برای مثال، اگر پایه یک کانکتور شکسته یا اتصال لحیمی ترک خورده باشد، میتوان با یک جوش نقطهای لیزری آن را اصلاح کرد؛ بدون نیاز به گرمکردن کل برد یا استفاده از هویه. این روش بهویژه برای تعمیر بردهای حساس و گرانقیمت مانند تجهیزات پزشکی یا نظامی بسیار کاربردی است.

دستگاههای جوش لیزری مناسب قطعات الکترونیکی

انتخاب دستگاه جوش لیزر مناسب برای کاربردهای الکترونیکی، به دلیل ظرافت کار و ابعاد کوچک قطعات، بسیار حائز اهمیت است. در این بخش انواع و ویژگیهای دستگاههای جوش لیزری که برای جوشکاری قطعات الکترونیکی ریز و حساس به کار میروند را مرور میکنیم:

دستگاههای رومیزی دقیق:

- مناسب برای قطعات بسیار ریز مانند پایههای چیپ یا اتصالات SMD.

- معمولاً از لیزر Nd:YAG یا فایبر پالسی با توان ۵۰ تا ۲۰۰ وات استفاده میکنند و مجهز به میکروسکوپ یا دوربین هستند.

کاربرد: تعمیر بردهای حساس، جوش پایه سنسورها یا ترمیم ترکهای ظریف.

دستگاههای جوش لیزری فایبر:

- توان بالا (۱5۰۰ تا 30۰۰ وات) و مناسب برای قطعات متوسط مانند بدنه باتری یا شاسیهای فلزی.

- سرعت بالا، حمل آسان و امکان دسترسی به نواحی مختلف قطعه.

- برخی مدلها دارای وایر فیدر خودکار هستند، اما معمولاً برای قطعات الکترونیکی نیازی به پرکننده ندارند.

سیستمهای جوشکاری خودکار و رباتیک:

- مناسب برای خطوط تولید انبوه با نیاز به تکرار دقیق.

- ترکیبی از لیزر فایبر، رباتهای صنعتی و میزهای CNC با دقت بالا.

- قابلیت تشخیص محل جوش با بینایی ماشین و اجرای چندین جوش پشتسرهم بدون دخالت انسانی.

دستگاههای مخصوص میکرو اتصالات:

- طراحیشده برای کاربردهای حساس، همراه با محفظه کنترلشده (نیتروژن/آرگون) و امکان جوشکاری چندپرتویی.

- قابل تنظیم برای کنترل دقیق انرژی، شکل پالس و پروفیل حرارتی برای هر قطعه.

- مناسب برای مونتاژ بردهای بسیار پیچیده و اتصال قطعات مینیاتوری با حساسیت بالا.

مزایا و چالشهای جوشکاری دقیق با لیزر در الکترونیک

هر فناوری در کنار مزایای خود، چالشها و محدودیتهایی نیز دارد. در مورد جوشکاری لیزری در صنعت الکترونیک، اگرچه مزایای عمدهای که پیشتر ذکر شد آن را گزینهای جذاب کرده است، اما برای استفاده موفق از این فناوری باید به برخی مشکلات و معایب نیز واقف بود. در ادامه، مزایا و چالشهای جوشکاری لیزری در کاربردهای دقیق الکترونیکی را مرور میکنیم:

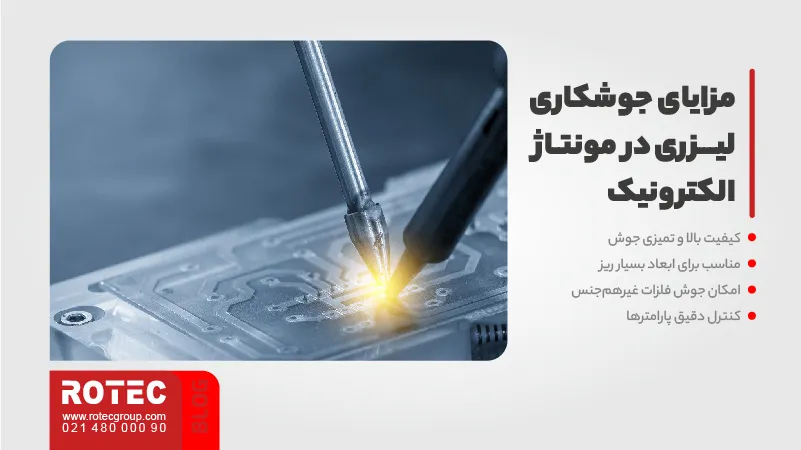

مزایای جوشکاری لیزری در مونتاژ الکترونیک

کیفیت بالا و تمیزی جوش:

اتصالات لیزری بدون پاشش، ترک یا باقیمانده مواد هستند. نبود شار لحیم مانع از آلودگی برد میشود و این روش را برای قطعات حساس مانند تجهیزات پزشکی یا فضایی ایدهآل میسازد.

سرعت بالا و کاهش هزینهها:

فرایند لیزری بسیار سریع است و تا ۸۰٪ مصرف انرژی کمتری نسبت به روشهای سنتی دارد. همچنین نیاز به پرداخت سطحی و پرداخت تا ۷۰٪ کاهش مییابد که به صرفهجویی قابلتوجهی منجر میشود.

مناسب برای ابعاد بسیار ریز:

قابلیت جوشکاری در مقیاس میکرونی، این روش را با روند کوچکسازی قطعات الکترونیکی کاملاً سازگار کرده است؛ جایی که روشهای سنتی کارایی ندارند.

امکان جوش فلزات غیرهمجنس:

لیزر میتواند انواع فلزات را با رسانایی حرارتی بالا مانند مس با تنظیم طول موج و توان مناسب به هم متصل کند. این انعطاف در طراحی اتصالات ترکیبی بسیار ارزشمند است.

کنترل دقیق پارامترها:

قابلیت تنظیم توان، پالس، قطر پرتو و دیگر پارامترهای جوش لیزری، بهینهسازی کامل فرایند را برای هر قطعه ممکن میسازد؛ خصوصاً برای جوشکاری ظریف بدون آسیب به قطعه.

چالشها و محدودیتهای جوشکاری لیزری در الکترونیک

هزینه اولیه بالا:

خرید دستگاههای جوش لیزری (بهویژه مدلهای دقیق) نیاز به سرمایهگذاری قابلتوجه دارد. برای کسبوکارهای کوچک، این هزینه ممکن است توجیهپذیر نباشد.

نیاز به مهارت تخصصی:

تنظیمات دستگاه (توان، فوکوس، گاز محافظ و …) پیچیده است و اپراتور باید آموزشدیده باشد. همچنین برنامهریزی برای سیستمهای اتوماتیک به مهندسی دقیق نیاز دارد.

حساسیت بالا به موقعیت قطعه:

برای دقت در جوش، قطعه باید با فیکسچر دقیق ثابت شود. کوچکترین انحراف در محلگذاری میتواند باعث خطا شود. همچنین قطعات باید تماس کامل داشته باشند؛ لیزر شکاف را پر نمیکند.

محدودیت در ضخامت جوش:

لیزر برای قطعات نازک مناسب است، اما در جوشهای ضخیم یا حجیم کارایی کمتری دارد. در چنین مواردی نیاز به لیزرهای قویتر یا روشهای سنتی است.

راندمان انرژی پایین:

تنها بخشی از انرژی الکتریکی به پرتو لیزر تبدیل میشود (زیر ۱۰٪). مابقی به گرما تبدیل میشود و نیازمند چیلر برای خنکسازی است که پیچیدگی سیستم را افزایش میدهد.

مسائل ایمنی جدی:

پرتو لیزر پرقدرت برای چشم و پوست خطرناک است. در محیطهای صنعتی باید از تجهیزات ایمنی، پوشش محافظ و اتاقکهای استاندارد استفاده شود.

مقایسه اقتصادی جوشکاری لیزری با روشهای سنتی در الکترونیک

سرمایهگذاری اولیه در برابر هزینههای جاری:

دستگاههای جوش لیزری گرانتر از ابزارهای سنتی مانند هویه یا لحیمکاری موج هستند، اما هزینههای جاری پایینتری دارند. مصرف انرژی کمتر، حذف نیاز به مواد مصرفی مثل سیم لحیم و نگهداری سادهتر، در بلندمدت بخشی از هزینه اولیه را جبران میکند.

کاهش هزینه نیروی کار و اتوماسیون:

جوش لیزری به راحتی قابل اتوماسیون است. در مقایسه با لحیمکاری دستی یا ماشینی، زمان اپراتوری کمتر و نرخ خطای پایینتری دارد. با وجود نیاز به اپراتور متخصص، هزینه کلی در خطوط تولید بالا بهصرفهتر است.

کاهش ضایعات و افزایش کیفیت:

اتصالات لیزری مقاومتر و یکنواختترند، در نتیجه نرخ خرابی محصولات پایینتر میآید. این یعنی کاهش هزینه دوبارهکاری، تست، مرجوعی و گارانتی.

بهرهوری انرژی و محیط زیست:

در لحیمکاری سنتی کل برد گرم میشود، اما لیزر فقط نقطه جوش را حرارت میدهد. این روش مصرف انرژی کمتری دارد و بدون بخارات مضر، محیط کاری سالمتری فراهم میکند.

انعطافپذیری در تولید و ابزار:

لیزر نیاز به قالب، شابلون یا ابزار خاص ندارد. تغییر طراحی تنها با اصلاح برنامه انجام میشود که برای تولیدات متنوع با تیراژ پایین بسیار بهصرفه است.

نکات ایمنی و استانداردها در جوش لیزری قطعات حساس

دستگاه جوش لیزری فایبر به دلیل توان بالا، دقت نقطهای و قابلیت تمرکز انرژی در یک ناحیه بسیار کوچک، انتخابی ایدهآل برای جوشکاری قطعات الکترونیکی حساس است. اما همین ویژگیها باعث میشود رعایت استانداردهای ایمنی و الزامات کاری در استفاده از این فناوری بسیار حیاتی باشد.

✅ نکات ایمنی حین کار با لیزر فایبر:

محافظت از چشم و پوست:

لیزر فایبر معمولاً در محدوده طول موج 1064 نانومتر (مادون قرمز) کار میکند و برای چشم انسان بسیار خطرناک است، حتی اگر پرتو مستقیماً دیده نشود.

حتماً باید از عینک محافظ دارای فیلتر مخصوص لیزر فایبر استفاده شود. همچنین در محیطهایی با احتمال بازتاب پرتو، استفاده از لباسهای مقاوم و دستکش ایمنی توصیه میشود.

جلوگیری از بازتاب پرتو لیزر:

قطعات براق مانند مس یا آلومینیوم صیقلی ممکن است باعث بازتاب پرتو شوند. برای جلوگیری از خطر بازتاب، زاویه تابش لیزر و طراحی فیکسچر باید دقیق تنظیم شود و سطوح قطعه نیز تا حد امکان مات شده باشند.

استفاده از گاز محافظ با دقت بالا:

بسیاری از جوشهای دقیق نیاز به گاز محافظ مانند نیتروژن یا آرگون دارند تا اکسیداسیون جلوگیری شود. باید فشار، دبی و خلوص گاز بهدرستی تنظیم شده و از ورود گازهای آلاینده جلوگیری شود.

📏 استانداردهای مهم برای جوش لیزری فایبر در صنعت الکترونیک:

ISO 11553 – ایمنی در کار با لیزر:

الزامات عمومی برای طراحی و استفاده از ماشینآلات لیزری، شامل حفاظت اپراتور و سیستمهای کنترل ایمنی.

1-60825 IEC – طبقهبندی ایمنی لیزر:

دستگاههای جوش لیزری فایبر معمولاً در کلاس 4 قرار میگیرند، که خطرناکترین سطح محسوب میشود و نیاز به محافظت کامل دارد.

IPC-A-610 & IPC-7711/21 – استانداردهای کیفیت مونتاژ الکترونیکی:

برای قطعات جوش شده روی بردهای مدار چاپی، رعایت استانداردهای IPC تضمینکنندهی استحکام مکانیکی و هدایت الکتریکی اتصالات است.

EN60825-4 – تجهیزات جوشکاری لیزری با محفظه بسته:

الزامات ساخت و طراحی سیستمهای لیزری رومیزی یا اتاقکدار جهت محافظت کاربر در برابر پرتوهای مستقیم و پراکنده.

توصیههای کاربردی:

آموزش تخصصی اپراتور قبل از شروع کار با دستگاه فایبر ضروری است.

تستهای دورهای ایمنی دستگاه، فیلتر عینک و شیلد محافظ باید انجام شود.

در محیطهای صنعتی باید تابلوهای هشدار “خطر پرتو لیزر” نصب گردد.

تهیه چکلیست ایمنی برای راهاندازی، خاموشکردن و تعمیرات دستگاه پیشنهاد میشود.

راهنمای خرید دستگاه جوش لیزری مخصوص قطعات الکترونیکی

انتخاب یک دستگاه جوش لیزری مناسب برای صنعت الکترونیک، مستقیماً روی کیفیت محصول، سرعت تولید و بهرهوری تأثیر دارد. این راهنما به مهمترین نکاتی که باید پیش از خرید در نظر بگیرید، میپردازد.

✅ ۱. نیازسنجی دقیق پیش از خرید

قبل از انتخاب دستگاه، باید دقیق بدانید چه نوع جوشهایی نیاز دارید:

نوع قطعات: سیمهای ظریف، شیلدهای فلزی، کانکتورها یا پایههای نیمههادی؟

جنس مواد: مس، آلومینیوم، طلا یا ترکیب فلزات؟

ابعاد و ضخامت: ضخامت زیر ۱ میلیمتر یا قطعات حجیمتر؟

دقت و سرعت تولید: جوش نقطهای ظریف یا پیوسته برای آببندی؟

اگر کار شما روی سیمهای نازک است، لیزر پالسی با توان پایین کافی است. اما برای اتصال بدنهها یا ترمینالها، توان بیشتر و کنترل گاز محافظ نیاز دارید.

✅ ۲. بودجه و بررسی توجیه اقتصادی

قیمت دستگاههای جوش لیزری از صدها میلیون تا میلیاردها تومان متغیر است. هنگام انتخاب:

قیمت را در کنار ویژگیها و طول عمر بسنجید.

به هزینههای آموزش، نصب، گارانتی و قطعات یدکی توجه کنید.

اگر بودجه نقدی محدود است، سراغ گزینههایی با فروش اقساطی یا اجاره به شرط تملیک بروید.

✅ ۳. خدمات پس از فروش و پشتیبانی

حتماً از فروشنده موارد زیر را جویا شوید:

گارانتی واقعی و قابل پیگیری در ایران

تأمین قطعات یدکی و لوازم جانبی

تیم فنی مجرب و آموزش اپراتور

پاسخگویی سریع در صورت بروز مشکل فنی

✅ ۴. بررسی مشخصات فنی کلیدی

به مشخصات زیر با دقت توجه کنید:

توان لیزر:

برای قطعات الکترونیکی ظریف، معمولاً ۵۰ تا ۲۰۰ وات کافی است.

طول موج:

لیزرهای فایبر (~1070nm) برای اکثر فلزات مناسباند.

اما برای مس خالص یا طلا، ممکن است لیزر سبز یا آبی کارایی بهتری داشته باشد.

مد کاری:

پالسی برای مونتاژ الکترونیک مناسبتر است. حتماً قابلیت تنظیم مدت پالس، فرکانس و توان را بررسی کنید.

قطر پرتو و سیستم فوکوس:

برای جوش میکرو، قطر پرتو زیر 0.3 میلیمتر و فوکوس دقیق اهمیت دارد.

شکل پالس و کنترل انرژی:

امکان تعریف پروفایل حرارتی پالس (برای جلوگیری از شوک حرارتی) در کاربردهای حساس بسیار مفید است.

✅ ۵. نوع منبع لیزر و طول عمر

فایبر لیزر:

عمر بالا (>100,000 ساعت)، تعمیر کم، مناسبترین انتخاب برای اکثر کاربردها.

Nd:YAG لامپی:

ارزانتر ولی با عمر کمتر و نیاز به تعویض منبع نوری.

دیود لیزر:

عمر متوسط، مناسب کاربردهای سبکتر.

✅ ۶. سازگاری با محیط کاری شما

آیا ابعاد دستگاه با فضای کارگاه شما سازگار است؟

امکان اتصال به سیستم کنترلی (PLC) یا میزهای موجود را دارد؟

میز کار یا ناحیه جوش قابلیت نصب فیکسچر یا بازوی ربات دارد؟

✅ ۷. رابط نرمافزاری و راحتی کار

تنظیمات جوش باید ساده، دقیق و قابل ذخیره باشد.

رابط گرافیکی برای تعریف نقاط جوش و وارد کردن برنامههای CAD یک مزیت مهم است.

امکان شبکه شدن دستگاه و دریافت برنامه از سرور مرکزی برای خطوط اتوماتیک کاربردی است.

✅ ۸. تست جوش روی قطعات نمونه

قبل از خرید:

از فروشنده بخواهید جوش آزمایشی روی قطعه واقعی شما انجام دهد.

پارامترهایی که بررسی میکنید:

- تمیزی و یکنواختی جوش

- عدم آسیب به عایق یا اجزای اطراف

- مقاومت الکتریکی پایین و استحکام مکانیکی بالا

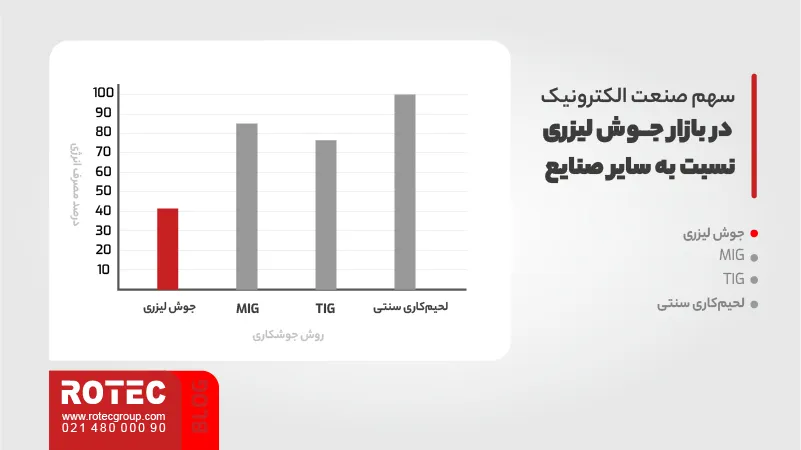

سهم صنعت الکترونیک در بازار جهانی جوش لیزری

صنعت الکترونیک به دلیل نیاز روزافزون به اتصالات دقیق، تمیز و مقاوم در تولید بردهای مدار چاپی، سنسورها، ماژولهای SMD و تجهیزات میکروالکترونیک، یکی از بزرگترین مصرفکنندگان فناوری جوش لیزری به شمار میآید. بر اساس آمارهای بازار، این بخش حدود ۳۲ درصد از کل تقاضای جهانی دستگاههای جوش لیزری را تشکیل میدهد و پس از آن صنایع خودروسازی، پزشکی و هوافضا در رتبههای بعدی قرار دارند. این سهم قابلتوجه نشان میدهد که جوشکاری لیزری به یک فناوری کلیدی و استراتژیک در خطوط تولید الکترونیک تبدیل شده و نقش مهمی در بهبود کیفیت، سرعت و قابلیت اطمینان محصولات ایفا میکند.

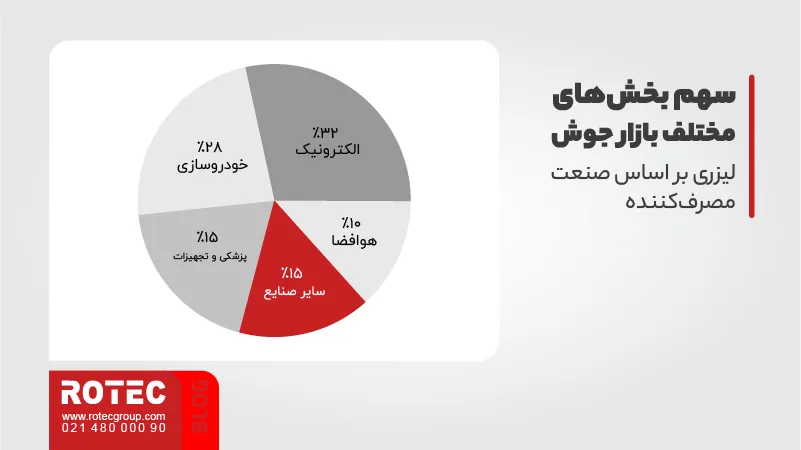

سهم بخشهای مختلف بازار جوش لیزری بر اساس صنعت مصرفکننده

بازار جهانی جوشکاری لیزری در صنایع مختلف بهطور گسترده مورد استفاده قرار میگیرد و هر صنعت، متناسب با نیازهای خاص خود، سهم مشخصی از این بازار را به خود اختصاص داده است.

بر اساس آخرین گزارشهای تحلیلی، بیشترین تقاضا برای تجهیزات جوش لیزری از سوی صنایع الکترونیک است که به دلیل نیاز به اتصالات دقیق و ظریف، استفاده از این فناوری را در اولویت قرار دادهاند. پس از آن، صنعت خودروسازی بهدلیل تولید انبوه قطعات فلزی و نیاز به جوشهای سریع و مقاوم، جایگاه دوم را دارد.

صنایع پزشکی و تجهیزات دقیق نیز به دلیل اهمیت بالای کیفیت و تمیزی جوش، سهم قابل توجهی دارند. در کنار این موارد، صنایع هوافضا و دیگر بخشها نیز بخشی از بازار را تشکیل میدهند.

نمودار زیر توزیع تقریبی سهم هر بخش را از بازار جهانی جوشکاری لیزری نشان میدهد.

آینده جوشکاری لیزری در صنعت الکترونیک

جوشکاری لیزری با سرعتی بالا در حال تبدیلشدن به یکی از ارکان اصلی مونتاژ الکترونیک است و آیندهای روشن در پیش دارد.

در کارخانههای هوشمند نسل جدید، این فناوری با هوش مصنوعی و اتوماسیون ترکیب میشود تا تنظیمات جوش بهصورت خودکار بهینه شده و کیفیت اتصالات به شکل بینقص تضمین شود. همچنین پیشرفت در منابع لیزری با طولموجهای کوتاهتر (مثل لیزرهای آبی و سبز) مشکل جوشکاری فلزات بازتابندهای مانند مس را تا حد زیادی رفع خواهد کرد.

در مقیاسهای کوچک، حرکت به سمت میکرو جوشکاری و نانو جوشکاری امکان تولید دقیقتر اجزای حساسی مانند MEMS، سنسورها و تجهیزات IoT را فراهم میکند.

از سوی دیگر، ادغام جوشکاری لیزری با چاپ سهبعدی فلز میتواند فرایند مونتاژ و ساخت را یکپارچهتر، سریعتر و قابل سفارشیسازی کند.

با کاهش قیمت تجهیزات و ورود برندهای بیشتر، دستگاههای جوش لیزری در دسترس شرکتهای کوچک و متوسط نیز قرار خواهند گرفت، و این فناوری بهمرور از انحصار صنایع پیشرفته خارج میشود.

در نهایت، تدوین استانداردهای بینالمللی برای جوش لیزری الکترونیک باعث اعتماد بیشتر صنایع و پذیرش گستردهتر آن در خطوط تولید خواهد شد.

جمعبندی صنایع الکترونیک

جوشکاری لیزری با دقت بالا، سرعت قابلتوجه و اثر حرارتی بسیار محدود، راهحلی موثر برای اتصال قطعات الکترونیکی ظریف و حساس ارائه میدهد. این فناوری در مونتاژ بردهای مدار چاپی، سنسورها، باتریها و قطعات SMD، کیفیت و پایداری اتصالات را به شکل چشمگیری افزایش میدهد.

با وجود مزایایی چون عدم نیاز به مواد مصرفی، قابلیت اتوماسیون و کاهش دوبارهکاری، چالشهایی مانند هزینه اولیه بالا و نیاز به تخصص فنی نیز وجود دارد که باید در برنامهریزی صنعتی مدنظر قرار گیرد.

توصیه میشود پیش از سرمایهگذاری، صنایع یک تحلیل هزینه دقیق انجام دهند و استفاده آزمایشی از این فناوری را در پروژههای کوچک آغاز کنند. جوشکاری لیزری بهویژه برای صنایعی مانند پزشکی، هوافضا و خودروسازی که دقت و کیفیت بالا در اولویت است، گزینهای بسیار ایدهآل محسوب میشود.

این روش مکمل لحیمکاری سنتی است و بهکارگیری هوشمندانه آن در کنار سایر فناوریها میتواند بهرهوری، کیفیت و رقابتپذیری تولیدات الکترونیکی را به سطح بالاتری برساند.

اگر قصد دارید فناوری جوشکاری لیزری را در خطوط مونتاژ الکترونیکی خود پیادهسازی کنید، کارشناسان فنی روتک آمادهاند تا با بررسی نیاز شما، بهترین راهکار را پیشنهاد دهند. 📞 همین حالا با ما تماس بگیرید: 02148000090

جوشکاری لیزری قطعات الکترونیکی چیست و چه تفاوتی با لحیمکاری دارد؟

جوشکاری لیزری یک روش اتصال غیرتماسی است که با استفاده از پرتو متمرکز لیزر، فلزات را ذوب و به یکدیگر متصل میکند. برخلاف لحیمکاری که از فلز پرکننده و حرارت کلی استفاده میشود، جوشکاری لیزری دقیقتر، تمیزتر و بدون مواد مصرفی است.

چرا جوشکاری لیزری برای قطعات الکترونیکی حساس مناسبتر است؟

زیرا دارای اثر حرارتی بسیار محدود است، هیچ تماسی با قطعه ندارد، و اتصالاتی دقیق، یکنواخت و با کیفیت بالا ایجاد میکند؛ بدون اینکه به قطعات مجاور یا حساس آسیب برساند.

چه نوع دستگاه جوش لیزری برای بردهای SMD مناسب است؟

دستگاههای جوش لیزری پالسی با توان ۵۰ تا ۲۰۰ وات، همراه با سیستم فوکوس دقیق و دوربین یا میکروسکوپ، بهترین گزینه برای جوشکاری قطعات SMD و ظریف هستند.

آیا با لیزر میتوان فلزات غیرهمجنس مثل مس و آلومینیوم را به هم جوش داد؟

بله. جوشکاری لیزری با تنظیم مناسب طول موج و انرژی، میتواند فلزات غیرمشابه مانند مس و آلومینیوم را با کیفیت بالا به هم متصل کند.

مزیت اقتصادی جوشکاری لیزری نسبت به روشهای سنتی چیست؟

با وجود هزینه اولیه بالاتر، جوش لیزری هزینههای جاری کمتر، مصرف انرژی پایینتر، سرعت بالاتر و نرخ ضایعات کمتری دارد. همچنین به دلیل اتوماسیونپذیری، هزینه نیروی انسانی کاهش مییابد.

آیا جوشکاری لیزری در تعمیرات بردهای الکترونیکی هم کاربرد دارد؟

بله. جوش لیزری امکان تعمیر نقطهای بدون آسیب به کل برد را فراهم میکند و برای ترمیم اتصالات شکسته یا ترکخورده بسیار مفید است.

آیا برای جوشکاری لیزری نیاز به گاز محافظ وجود دارد؟

در بسیاری از موارد بله. گازهایی مانند نیتروژن یا آرگون برای جلوگیری از اکسیداسیون در جوشکاری دقیق قطعات الکترونیکی استفاده میشوند.

جوشکاری لیزری چه خطرات ایمنی دارد و چگونه میتوان آنها را کنترل کرد؟

پرتو لیزر میتواند به چشم و پوست آسیب برساند. استفاده از عینک محافظ مخصوص، لباس ایمنی، محفظههای محافظ و رعایت استانداردهایی مانند ISO 11553 و IEC 60825-1 الزامی است.

آیا جوشکاری لیزری قابل استفاده در تولید انبوه قطعات الکترونیکی است؟

بله. با استفاده از سیستمهای خودکار و رباتیک، جوشکاری لیزری بهراحتی در خطوط تولید انبوه اجرا میشود و دقت و سرعت بالایی را ارائه میدهد.

چگونه میتوان دستگاه جوش لیزری مناسب برای الکترونیک را انتخاب کرد؟

با در نظر گرفتن نوع قطعات، جنس مواد، نیاز به دقت، بودجه، فضای کاری، خدمات پس از فروش، و امکان تست جوش روی قطعه واقعی، میتوان بهترین مدل را انتخاب کرد. مشاوره با کارشناسان متخصص نیز توصیه میشود.