چرا دستگاه برش لیزر انتخاب اول صنایع است؟

با پیشرفت چشمگیر تکنولوژی، دستگاههای برش لیزر به ابزاری کلیدی در صنایع مختلف تبدیل شدهاند. سرعت، دقت، کاهش خطا و انعطافپذیری بالا از دلایلی هستند که صنایع چوب، فلز، تبلیغات، پوشاک، و حتی جواهرسازی به این فناوری روی آوردهاند. در دنیای امروز که سرعت و دقت حرف اول را در تولید میزنند، دستگاههای برش لیزری بهعنوان یکی از پیشرفتهترین فناوریهای صنعتی، مرزهای برش سنتی را پشت سر گذاشتهاند. این دستگاهها با استفاده از پرتو لیزر متمرکز، بدون هیچگونه تماس فیزیکی با متریال، برشهایی کاملاً تمیز، سریع و با کیفیت بالا ایجاد میکنند. فرایند غیرتماسی لیزر باعث میشود لبههای برش کاملا صاف و دقیق باشند، حرارت بهصورت متمرکز فقط در محل برش اعمال شود و ضایعات متریال به حداقل برسد. همین ویژگیها، برش لیزری را به انتخابی ایدهآل برای طیف گستردهای از صنایع تبدیل کرده است؛ از برش قطعات فلزی در خودروسازی گرفته تا ساخت تابلوهای پلکسی در تبلیغات، اجرای طرحهای دکوراتیو در صنایع چوب و حتی کاربردهای حساس در حوزه پزشکی. امروزه، نهتنها کارخانههای بزرگ بلکه کارگاههای کوچک، تولیدکنندگان صنایع دستی و طراحان خلاق نیز از این فناوری بهره میبرند. اگر به دنبال راهکاری هستید که دقت مهندسی را با سرعت صنعتی ترکیب کند، برش لیزری پاسخی بیرقیب است. در ادامه این مقاله، با انواع دستگاههای برش لیزری، فناوریهای موجود، تفاوت مدلها و کاربردهای هرکدام آشنا خواهید شد؛ پس همراه ما باشید.دستگاه برش لیزری چیست و چگونه کار میکند؟

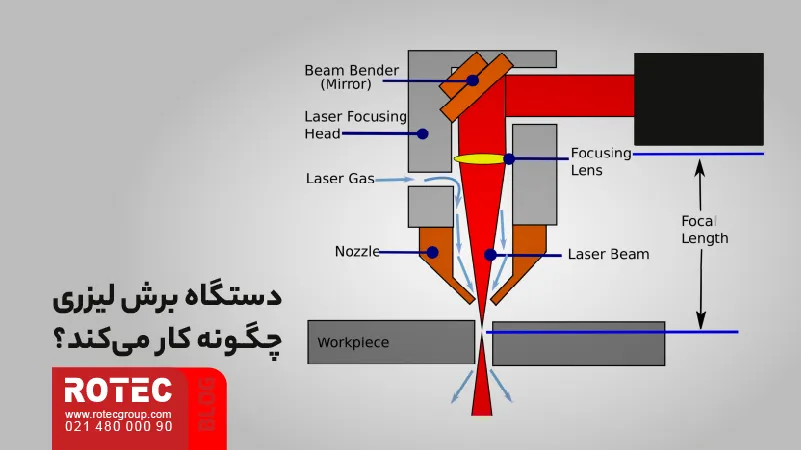

دستگاه برش لیزری یک ماشین صنعتی یا کارگاهی است که برای برش یا حکاکی انواع متریال فلزی و غیرفلزی از یک پرتو لیزر بسیار متمرکز و پرانرژی استفاده میکند. این فناوری بدون نیاز به تماس فیزیکی، عملیات برش را با دقت و سرعت بالا انجام میدهد. در این فرآیند، پرتو نور تقویتشده به سطح متریال تابانده میشود و با ایجاد حرارت نقطهای، باعث ذوب، تبخیر یا تصعید مواد در مسیر برش میشود. به همین دلیل، لبههای ایجاد شده کاملا صاف، تمیز و بدون نیاز به پرداخت اضافی هستند. در واقع، دستگاه برش لیزر با استفاده از پرتو تقویتشده نور، متریال مورد نظر را برش یا حکاکی میکند. عملکرد آن بهصورت غیرتماسی است؛ یعنی بدون برخورد فیزیکی، با حرارت متمرکز شده، متریال ذوب، تبخیر یا تصعید میشود. این دستگاهها با کنترلر پیشرفته حرکت میکنند و میتوانند با دقت میکرونی روی فلزات یا غیر فلزات کار کنند. در داخل دستگاه، منبع تولید لیزر مانند تیوب CO2 برای غیرفلزات یا لیزر فایبر برای فلزات پرتوی قدرتمندی تولید میکند. این پرتو از طریق آینهها و لنزهای مخصوص به هد دستگاه هدایت میشود و در نقطهای دقیق متمرکز میگردد. هنگامی که این پرتو با سطح ماده برخورد میکند، انرژی زیادی را در ناحیهای کوچک آزاد کرده و موجب ذوب یا تبخیر آن میشود. سپس، گاز کمکی مانند نیتروژن یا اکسیژن برای پاکسازی محل برش از دود و مذاب استفاده میشود تا نتیجه نهایی کاملا تمیز و باکیفیت باشد. حرکت پرتو لیزر بر اساس فایل طراحیشده در نرمافزارهایی مانند AutoCAD یا CorelDRAW توسط سیستم کنترل پیشرفته انجام میشود؛ این سیستم با دقت بسیار بالا مسیر برش را روی متریال دنبال میکند. علاوه بر برش، با کاهش توان خروجی لیزر و تنظیم مناسب پارامترها، از این دستگاه میتوان برای حکاکی ظریف روی سطوح نیز استفاده کرد، بدون اینکه ماده بهطور کامل بریده شود. امروزه دستگاههای برش لیزری در طیف گستردهای از صنایع کاربرد دارند؛ از خودروسازی برای برش قطعات فلزی دقیق، تا تبلیغات برای ساخت تابلوهای پلکسی، صنایع چوب و دکوراسیون، و حتی پزشکی برای برش برخی بافتها و تجهیزات حساس. همچنین در کسبوکارهای کوچکتر، مانند کارگاههای صنایع دستی و تولید هدایای شخصیسازیشده، این دستگاهها به دلیل دقت، سرعت و صرفهجویی بالا بسیار محبوب شدهاند.

انواع فناوریهای برش لیزر

در فناوری دستگاههای برش لیزری از منابع لیزر گوناگونی استفاده میشود. هر منبع لیزری با توجه به ساختار، نوع پرتو و طول موج خود، ویژگیها، مزایا و کاربردهای خاصی دارد. به طور کلی، چهار نوع لیزر رایج در دستگاههای برش صنعتی عبارتاند از:- لیزر CO2

- لیزر فایبر (Fiber)

- لیزر دیود (Diode)

- لیزر کریستالی Nd:YAG

دستگاه برش لیزر غیر فلزات CO2

دستگاههای برش لیزری غیر فلزات CO2 بهصورت ویژه برای کار با متریالهای غیرفلزی طراحی و بهینهسازی شدهاند. این دستگاهها توانایی برش دقیق انواع متریالهایی مانند چوب (MDF)، پلکسی، پارچه، نمد، چرم، کاغذ/مقوا، پلاستیک و همچنین حکاکی شیشه، آینه و سنگ را دارند. در دستگاه برش لیزر غیر فلزات، تیوب لیزر شیشهای CO2 به عنوان مولد پرتو لیزر عمل میکند. این تیوب معمولا با ترکیبی از گاز کربندیاکسید، نیتروژن و هلیوم پر شده و با اعمال ولتاژ بالا، پرتو لیزر پیوسته یا پالسی تولید میکند. آینهها و لنزهای تعبیهشده در دستگاه برش لیزری، پرتوی لیزر را در طول مسیر هدایت کرده و روی قطعهکار متمرکز میکنند. نقطهی تمرکز لیزر روی متریال غیرفلزی باعث سوختن، ذوب شدن یا تبخیر موضعی آن متریال میشود و برش شکل میگیرد. برای متریالهای مختلف (مثلا چوب در برابر پلاستیک) میتوان سرعت حرکت لیزر و توان خروجی را تنظیم کرد تا برشی تمیز و دقیق به دست آید؛ همچنین این دستگاهها قادر به حکاکی لیزری نیز هستند، یعنی میتوانند به جای برش کامل، طرحها و نقشها را با عمق کم روی سطح متریال مانند حک لوگو روی چرم یا طرح روی شیشه حکاکی کنند. فناوری به کار رفته در اغلب انواع دستگاه لیزر غیر فلزات، لیزر گازی CO2 (دیاکسید کربن) است. لیزر CO2 یکی از متداولترین انواع لیزر در صنعت است که طول موج حدود ۱۰٫۶ میکرومتر تولید میکند. این طول موج خاص با متریال غیر فلزی بهخوبی جذب شده و برای برش و حکاکی این دسته از متریالها ایدهآل است؛ به عنوان مثال، برش تختههای چوبی جهت ساخت ماکت یا سازه، برش ورقهای پلکسی برای ساخت تابلوهای تبلیغاتی، حکاکی طرح بر روی لوازم چرم و پارچه با لیزر CO2 بهسادگی انجام میگیرد. لازم به ذکر است که لیزر CO2 برای برش فلزات کاربرد ندارد؛ زیرا فلزات سطح براق و انعکاسی دارند و بخش زیادی از انرژی لیزر با طول موج ۱۰ میکرومتر را بازتاب میکنند؛ به همین دلیل معمولا از دستگاههای CO2 برای برش فلزات استفاده نمیشود. مهمترین مزیت لیزر CO2 در این کاربردها کیفیت بالای لبههای برش خورده و دقت زیاد در جزییات است؛ بهطوری که لبههای برش در متریالی مانند پلکسی کاملا صاف، شفاف و به اصطلاح «پولیش شده» باقی میمانند. دستگاههای CO2 در توانهای متنوع از مدلهای رومیزی چند ده وات گرفته تا مدلهای صنعتی بالای صد وات عرضه میشوند تا بسته به ضخامت متریال و سرعت مورد نیاز، توان مناسبی انتخاب شود. به طور کلی، لیزر CO2 به دلیل تنوع متریال قابل برش غیر فلزات، هزینه نصب و نگهداری نسبتا پایین و کیفیت بسیار عالی در برشهای ظریف در صنایع تبلیغاتی، هنری، مدلسازی و تولید اشیای دکوراتیو گزینهای بسیار مقرونبهصرفه و کارآمد محسوب میشود.مزایا و معایب دستگاه برش لیزر غیر فلزات CO2

دستگاههای برش لیزری غیر فلزات با استفاده از فناوری لیزر CO2 برای برش و حکاکی متریالهایی مانند چوب، پلکسی، پارچه، چرم، کاغذ و شیشه طراحی شدهاند. این دستگاهها به دلیل دقت بالا، کیفیت عالی لبهی برش و توانایی اجرای طرحهای ظریف، در صنایع تبلیغاتی و دکوراتیو کاربرد گستردهای دارند. در ادامه، مهمترین مزایا و معایب آنها آورده شده است:مزایای دستگاه برش لیزر غیر فلزات

کیفیت بالا در لبههای برش خورده: این دستگاهها، لبههایی صاف، دقیق و با حداقل نیاز به پردازش ثانویه تولید میکنند. دقت بالا در جزییات و امکان اجرای طرحهای پیچیده: به دلیل قطر نقطه لیزر مناسب و کنترل بالا، برش و حکاکی دقیق متریالهای غیرفلزی امکانپذیر است. قابلیت حکاکی ظریف: برای مثال، حک طرح روی چرم، چوب، پلکسی یا پارچه با ظرافت بالا امکانپذیر است. سازگاری خوب با طیف وسیعی از متریالها: دستگاه CO2 برای برش چوب، امدیاف، پلکسی، پارچه و حکاکی شیشه، سنگ و … مناسب است. فرایند غیر تماسی: از آنجا که ابزار برش در تماس مستقیم با قطعهکار نیست، سایش ابزار یا آلودگی سطحی کاهش مییابد.معایب دستگاه برش لیزر غیر فلزات

محدودیت در برش فلزات: دستگاههای لیزر CO2 با طول موج حدود 10.6 میکرومتر، به دلیل بازتاب بالای فلزات در این طول موج، برای برش فلزات مناسب نیستند و کاربردی در این زمینه ندارند. محدودیت در ضخامت بالا: دستگاههای لیزر CO2 برای برش متریالهای غیرفلزی مانند چوب، پلکسی، پارچه و چرم عملکرد بسیار خوبی دارند، اما در برش متریالهای ضخیمتر (مثلاً بالاتر از ۱۰ میلیمتر) محدودیت داشته و کارایی لازم را ندارند. تولید دود یا گازهای جانبی: هنگامی که متریال دارای ترکیبات خاص باشد مثلاً PVC یا متریال حاوی کلر ممکن است گازهای سمی ایجاد شود که محیط نیازمند تهویه است.

ویژگیهای دستگاه CO2

قابلیت برش متنوع: دستگاههای CO2 برای برش متریال غیر فلزی مانند چوب، پلکسی، پارچه، چرم، کاغذ و انواع پلاستیک طراحی شدهاند و در این حوزه، عملکردی دقیق و بینقص دارند. منبع لیزر گازی: پرتو لیزر در این دستگاهها از ترکیب گازهای دیاکسید کربن، هلیوم و نیتروژن به دست میآید که با تخلیه الکتریکی فعال میشود. طول موج تخصصی: لیزر CO2 دارای طول موج حدود ۱۰.۶ میکرومتر است؛ این ویژگی موجب جذب مطلوب انرژی توسط متریالهای غیر فلزی و ایجاد برش تمیز و یکنواختی میگردد. دقت و کیفیت برش: این دستگاهها امکان برش ورقهای نسبتا ضخیم را با کیفیت لبه بسیار بالا فراهم میکنند. در ضخامتهای بالای ۵ میلیمتر، سطح برش CO2 اغلب صافتر و کیفیت خروجی آن نسبت به لیزر فایبر برتری دارد. مصرف انرژی و نگهداری: راندمان تبدیل انرژی در این سیستمها حدود ۱۰ درصد است؛ بالاتر از لیزرهای سنتی Nd:YAG اما پایینتر از مدلهای دیود پمپی. سیستم خنککاری معمولا آبخنک (چیلر) بوده و نیازمند کنترل مستمر دمای تیوب لیزر است تا عمر مفید و عملکرد پایدار دستگاه ضمانت شود.

دستگاه برش لیزری فایبر

دستگاههای برش لیزری فایبر نسل پیشرفتهای از فناوری برش لیزری صنعتی محسوب میشوند. در این دستگاهها به جای استفاده از تیوب گازی (مانند لیزر CO2)، از منبع لیزر حالت جامد مبتنی بر فیبر نوری استفاده میشود. این ساختار نهتنها بهرهوری انرژی بالاتری دارد، بلکه پایداری و دقت پرتو لیزر را نیز به شکل چشمگیری افزایش میدهد. در لیزر فایبر، پرتو لیزر با طول موج حدود ۱٫۰۶ میکرومتر (µm) تولید میشود. این طول موج کوتاه باعث میشود انرژی لیزر به طور موثر توسط فلزات جذب شود و بازتاب آن به حداقل برسد. نتیجه این ویژگی، سرعت برش بسیار بالا، دقت فوقالعاده، و کیفیت لبهای صاف و تمیز در انواع فلزات است. این دستگاهها توانایی برش طیف وسیعی از فلزات را دارند؛ از فولاد کربنی و آهن گرفته تا آلومینیوم، مس، برنج و آلیاژهای بازتابی. در مدلهای جدیدتر، بهکارگیری فناوریهای کمکی مانند هدهای اتو فوکوس، نازلهای هوشمند و سیستمهای برش با گاز نیتروژن یا اکسیژن باعث شده تا دقت و سرعت کار تا چند برابر افزایش یابد. لیزرهای فایبر برای برش انواع فلزات مانند آهن، آلومینیوم، مس، برنج و… بهویژه در ضخامتهای متوسط تا چند میلیمتر ایدهآل هستند. توانایی برش فلزات منعکسکننده مانند مس، برنج، آلومینیوم بدون آسیب به دستگاه، از مزایای لیزر فایبر محسوب میشود. این لیزرها همچنین در کاربردهایی با تولید انبوه به دلیل طول عمر بلند و هزینه بهرهبرداری پایین محبوباند. از نظر صنعتی، دستگاههای برش لیزر فایبر در حوزههای مختلف کاربرد گستردهای دارند، از جمله: صنایع خودروسازی: برش قالبها، قطعات بدنه و اجزای دقیق مکانیکی تجهیزات صنعتی و ماشینسازی: تولید قطعات فلزی با تلرانس بالا و سطح پرداخت دقیق صنایع نفت، گاز و پتروشیمی: ساخت و برش تجهیزات تاسیساتی و لولههای ضخیم صنایع فلزکاری و ساخت سازه: برش ورق، پروفیل، تیرآهن و قطعات سفارشی فلزی علاوه بر این، دستگاههای برش لیزری فایبر از نظر اقتصادی نیز مقرونبهصرفه هستند. مصرف انرژی پایینتر، نیاز اندک به نگهداری، طول عمر بالا و عملکرد پایدار در شیفتهای کاری طولانی از مزایای کلیدی این سیستمها محسوب میشود. در مقایسه با لیزر CO2، دستگاه فایبر نهتنها توانایی برش فلزات بازتابی؛ مانند مس و آلومینیوم را دارد، بلکه بازدهی نوری بالاتر، هزینه عملیاتی کمتر و سرعت برش دو تا سه برابر بیشتر ارائه میدهد. به همین دلیل، امروزه فناوری فایبر به استاندارد اصلی برش فلزات در صنایع مدرن تبدیل شده است.

ویژگیهای دستگاه لیزر فایبر

از جمله ویژگیهای مهم دستگاه لیزر فایبر میتوان به موارد زیر اشاره کرد:- کیفیت پرتو و سرعت برش بالا: لیزر فایبر به دلیل ابعاد کوچک قطر پرتوی خروجی، کیفیت پرتوی فوقالعادهای تولید میکند. این امر به معنای متمرکز شدن انرژی بیشتر روی سطح کوچک و در نتیجه سرعت برش بسیار بالاتر و عمق نفوذ بیشتر در فلزات است. به همین دلیل در فرایندهای صنعتی برش فلزات ضخیم، لیزر فایبر در توان مساوی تا چند برابر سریعتر از لیزر CO2 عمل میکند.

- نگهداری آسان و دوام بالا: در منبع تولید نور لیزر فایبر قطعات متحرک و آینهای وجود ندارد، بنابراین نیاز به تنظیم و سرویسهای دورهای بسیار کاهش مییابد. عمر مفید منبع لیزر فایبر معمولا بسیار طولانی (بیش از ۲۵۰۰۰ ساعت کاری بدون نیاز به تعویض) است.

- توانایی برش فلزات بازتابنده: لیزر فایبر میتواند فلزات براق و بازتابنده مانند مس، برنج و آلومینیوم را بدون مشکلات معمول بازتاب نور به دستگاه برش دهد؛ این قابلیت در لیزرهای CO2 وجود ندارد.

- انعطافپذیری در برش: دستگاههای فایبر در توانهای مختلف (معمولا چند کیلووات) عرضه میشوند و میتوانند بسته به نیاز صنعتی، از برش ورقهای بسیار نازک تا چند سانتیمتر ضخامت را پوشش دهند. ضمن اینکه امکان حکاکی و مارکزنی فلزات با دقت بالا را نیز فراهم میکنند.

- منبع حالت جامد: لیزر فایبر از دیودهای لیزری بهعنوان منبع پمپ استفاده میکند؛ سپس نور تابیدهشده وارد یک فیبر نوری (سیلیکا) میشود که با عناصر خاکی کمیاب (مثل یتریوم، اربیوم یا ایتر بیوم) دوپ شده است و بهعنوان محیط فعال تقویت عمل میکند، به همین دلیل لیزر فایبر در گروه لیزرهای حالت جامد قرار میگیرد.

مزایا و معایب دستگاههای برش لیزر فلزات

دستگاههای برش لیزری فایبر به دلیل دقت بالا، سرعت زیاد و قابلیت برش انواع فلزات بازتابی، به یکی از اصلیترین فناوریهای برش فلزات در صنایع مدرن تبدیل شدهاند. این دستگاهها با استفاده از منبع لیزر حالت جامد مبتنی بر فیبر نوری، پرتویی پایدار و متمرکز تولید میکنند که مستقیما توسط فلزات جذب میشود. با وجود تمام مزایای چشمگیر، آشنایی با نقاط قوت و محدودیتهای این فناوری برای انتخاب صحیح دستگاه اهمیت بالایی دارد. در ادامه، مهمترین مزایا و معایب دستگاههای برش لیزری فایبر آورده شده است:مزایای دستگاههای برش لیزری فلزات

بدون تماس مستقیم ابزار با قطعهکاری: فرایند کاملا غیرتماسی است، بنابراین سایش مکانیکی، خوردگی ابزار یا فرسایش تیغه وجود ندارد. این نکته موجب کاهش هزینه تعمیر و نگهداری میشود. کیفیت پرتو بسیار بالا: بهعنوان مثال، نقطه فوکوس کوچکتر، پهنای شکاف (kerf) کم، دقت بالا و لبههای برش بسیار تمیز. کارایی بالا، سرعت برش زیاد: در فلزات نازک تا متوسط، لیزر فایبر قابلیت برش سریعتر را نسبت به تکنولوژیهای قدیمیتر دارد. مصرف انرژی کمتر: برای نمونه، برخی منابع میگویند لیزر فایبر «راندمان الکترو‑نوری» بالاتری دارد. تعمیر و نگهداری کمتر: بهویژه در لیزر فایبر، مسیر انتقال پرتو معمولا با فیبر صورت میگیرد و آینههای زیاد یا تنظیم اپتیکی پیچیدهتر کمتر دارد، لذا نگهداری سادهتر است. امکان برش دقیق و پیچیده: به علت دقت بالا و کنترل بهتر پرتو، کارهای با هندسه پیچیدهتر امکانپذیرتر هستند.معایب دستگاههای برش لیزری فلزات

هزینه اولیه بسیار بالا: سرمایهگذاری برای دستگاه لیزر فلزات، خصوصا لیزر فایبر یا توانهای بالا، بسیار زیاد است. محدودیت در ضخامت بالای فلز: هرچند لیزر فلزات بسیار قوی است، اما برای فلزات بسیار ضخیم یا کار با ضخامت بسیار بالا، هنوز محدودیت دارد؛ گاهی فرایندهای دیگر (مثل پلاسما) قویتر هستند. برش فلزهای براق: برخی فلزات بازتابنده (مثل مس، برنج، آلومینیوم براق) ممکن است برای لیزر چالشبرانگیز باشند؛ بازتاب پرتو میتواند کارایی را کاهش دهد یا آسیب به دستگاه بزند. مصرف انرژی و هزینههای عملیاتی: گرچه در بعضی موارد مصرف انرژی بهتر است، ولی برشهای فلز ضخیم یا با توان بالا، انرژی زیادی مصرف میکنند. نیاز به اپراتور آموزشدیده: کار با دستگاههای لیزر فلزات، تنظیم پارامترها، ایمنی و نگهداری، نیازمند تخصص است. تولید گازها یا دود ناشی از برش فلزات: در فرایند برش، ممکن است جریانی از بخارات یا گازهای صنعتی منتشر شود که نیاز به تخلیه یا تهویه دارند.

لیزر دیودی صنعتی

لیزر دیودی نوعی لیزر حالت جامد است که در آن از نیمههادی الکترونیکی برای تولید نور لیزر استفاده میشود. در انواع صنعتی این لیزر، معمولا چندین دیود کنار هم قرار میگیرند تا انرژی بیشتری تولید شود؛ بسته به ترکیب نیمههادی و طراحی انبساط نور، میتوان طول موجهای مختلفی (معمولا در بازه ۹۰۰–۱۱۰۰ نانومتر در طیف مادون قرمز نزدیک) تولید کرد. پرتوی دیود لیزر با اعمال ولتاژ مناسب به پیوندهای نیمههادی ایجاد میشود و سپس با عدسیها یا آینههای متمرکزکننده به صورت یک پرتوی باریک و متمرکز روی سطح قطعه ارسال میگردد.

مزایا، کاربردها و محدودیتهای لیزر دیودی صنعتی

لیزر دیودی بهعنوان یک فناوری نوظهور در صنعت لیزر، با راندمان بالا و ساختار ساده خود جایگاه ویژهای پیدا کرده است. از مهمترین مزایای این لیزرها میتوان به راندمان تبدیل انرژی بسیار بالا اشاره کرد؛ بهگونهای که بخش قابل توجهی از انرژی الکتریکی به پرتو لیزر تبدیل میشود و تلفات حرارتی بسیار کمتری نسبت به لیزرهای دیگر دارد. این موضوع نهتنها مصرف برق را کاهش میدهد، بلکه هزینههای عملیاتی را نیز پایین میآورد. ساختار فشرده، ابعاد کوچک و حذف نیاز به سیستمهای خنککننده پیچیده یا گازهای کمکی باعث شده این دستگاهها نگهداری آسانتر، عمر طولانیتر و هزینه پایینتری داشته باشند. به همین دلیل، لیزرهای دیود در صنایعی که فضای محدود و نگهداری آسان اهمیت دارد، مانند تجهیزات پزشکی، الکترونیک، خودروسازی و تولید قطعات فلزی نازک، کاربرد فزایندهای یافتهاند. کاربرد این لیزرها اکنون حتی در برش و جوش ورقهای نازک فلزی مانند آلومینیوم و فولاد در حوزه ورقکاری نیز رایج شده است. سرعت بالا در ضخامتهای کم و قیمت مناسبتر تجهیزات در مقایسه با لیزر فایبر، آن را به گزینهای اقتصادی برای کاربردهای سبک و متوسط تبدیل کرده است. یکی از ویژگیهای نوین لیزرهای دیود، قابلیت ترکیب طیفی است که امکان دستیابی به توانهای خروجی چند کیلوواتی را فراهم میکند. این مزیت، لیزر دیود را برای برخی کاربردهای صنعتی در برش و جوشکاری سبک قابل رقابت با فایبر میسازد. با وجود این مزایا، برخی محدودیتها نیز وجود دارد. کیفیت پرتوی لیزر دیودی (beam quality) بهویژه در توانهای بالا، هنوز نسبت به لیزر فایبر یا CO2 پایینتر است. هرچند پیشرفتهای اخیر در طراحی دیودها این مشکل را تا حد زیادی کاهش داده، اما برای کاربردهایی که نیاز به تمرکز پرتو بالا و برشهای بسیار دقیق دارند، لیزر فایبر همچنان انتخاب بهتری محسوب میشود. همچنین، سرعت برش در ورقهای ضخیم با لیزر دیود نسبت به سایر فناوریها کمتر است. بهطور کلی، لیزر دیودی صنعتی برای کاربردهایی که به دستگاهی سبک، کممصرف، با نگهداری پایین و مناسب فلزات نازک نیاز دارند، بسیار مناسب است. اما در صنایعی که نیاز به توان بالا، دقت بالا و انعطاف در برش مواد متنوع وجود دارد، لیزر فایبر یا CO2 همچنان برتری دارند.آشنایی با لیزر Nd:YAG و کاربردهای آن در صنعت فلزات

لیزرهای Nd:YAG یکی از انواع لیزرهای حالت جامد هستند که از کریستال ایتریم-آلومینیوم-گارنت دوپشده با نئودیمیم بهعنوان محیط فعال بهره میبرند. این لیزرها از گذشته تا امروز در بسیاری از فرایندهای برش و حکاکی فلزات بهویژه قطعات ظریف و نازک نقش موثری ایفا کردهاند. این نوع لیزر، پرتویی با طول موج حدود ۱۰۶۴ نانومتر تولید میکند که از نظر ویژگی جذب نوری، بسیار مشابه لیزرهای فایبر است. به همین دلیل، فلزات بازتابنده مانند فولاد ضدزنگ، آلومینیوم، برنج و مس این نوع لیزر را بهخوبی جذب میکنند. این ویژگی باعث شده Nd:YAG برای برش ورقهای نازک فلزی و همچنین حکاکی دقیق روی فلزات سخت گزینهای مناسب باشد. از نظر عملکرد، این لیزرها مزایای قابل توجهی دارند:- سرعت نسبتا بالا در برش فلزات نازک

- ایجاد لبههای صاف و دقیق بدون پلیسه

- حداقل تغییر شکل حرارتی در اطراف ناحیه برش

- مصرف برق مناسب نسبت به برخی لیزرهای مشابه

- طراحی فشرده و مناسب برای فضاهای محدود

- بهرهوری انرژی پایینتر (زیرا بخشی از انرژی در سیستم پمپاژ با لامپ فلش هدر میرود)

- هزینه بالای تعمیر و نگهداری، از جمله تعویض شیشه فلش یا قطعات نوری

- عمر محدود لامپها و کاهش کارایی در طول زمان

- و در نهایت، هزینه اولیه بیشتر نسبت به لیزرهای فایبر با طول عمر بالاتر و مصرف پایینتر

تفاوت انواع دستگاه برش لیزری

به طور کلی، تفاوت اصلی میان فناوریهای لیزری در طول موج و کاربرد است. به عنوان مثال، لیزرهای فایبر و Nd:YAG با طول موج کوتاه (~۱٫۰۶۴ نانومتر) برای برش فلزات بهینه هستند، در حالی که لیزر CO2 با طول موج بلند (۱۰٫۶ میکرومتر) عمدتا برای متریال غیر فلزی مناسب است؛ همچنین لیزرهای فایبر راندمان بالاتری دارند و به مصرف انرژی کمتری نسبت به لیزرهای CO2 نیاز دارند. در جدول زیر، ویژگیهای اصلی انواع لیزر برش مقایسه شده است:| فناوری | متریال مناسب | طول موج | مزایا | معایب |

| CO2 | چوب، پلاستیک، شیشه، فلزات سبک | ~۱۰۶۰۰ نانومتر | توان برش بالا، مناسب برش متریال ضخیم، انعطافپذیری | نیاز به گاز محافظ و نگهداری دورهای، مصرف انرژی بیشتر |

| فایبر | فلزات سخت (استیل، فولاد ضدزنگ، مس) | ~۱۰۶۴ نانومتر | بازده بالا، عمر طولانی منبع، دقت و سرعت برش زیاد | هزینه اولیه بالا، محدودیت در برش ضخیم (توان محدود) |

| دیود | چوب، پلاستیک، پارچه (حکاکی و برش سبک) | ۸۰۰–۹۸۰ نانومتر | قیمت پایین، مصرف انرژی کم، ابعاد کوچک |

قدرت پایین برای برشهای عمیق |

| Nd:YAG | فلزات سخت (تیتانیوم، نیکل، فولاد ضدزنگ) | ~۱۰۶۴ نانومتر | دقت بسیار بالا، توان اوج زیاد (حکاکی عمیق) | هزینه خرید و تعمیرات بسیار بالا |

مزایا و معایب انواع دستگاههای برش لیزر

پیش از انتخاب یا سرمایهگذاری در فناوری برش لیزری، آشنایی با جنبههای مختلف عملکرد این دستگاهها ضروری است. درک دقیق توانمندیها و محدودیتهای فنی، به تصمیمگیری هوشمندانهتر و بهرهوری بالاتر در کاربردهای صنعتی کمک میکند. در ادامه، نگاهی واقعبینانه و کاربردی به ابعاد مختلف عملکرد دستگاههای برش لیزری ارائه میشود.مزایای دستگاه برش لیزری

- دقت فوقالعاده بالا: لیزر قادر است برشهایی با عرض بسیار نازک (حدود 0.003 تا 0.006 میلیمتر) ایجاد کند؛ این ویژگی امکان اجرای طرحهای پیچیده، جزئیات ظریف و هندسههای دقیق را فراهم میسازد.

- سرعت و بهرهوری بالا: فرایند برش با لیزر بسیار سریع است و ناحیهی تحت تأثیر حرارت محدود باقی میماند. این موضوع به حفظ خواص فیزیکی متریال کمک کرده و کیفیت نهایی را افزایش میدهد.

- عدم تماس فیزیکی و کاهش استهلاک: از آنجا که برش لیزری کاملا غیرتماسی انجام میشود، نیازی به ابزارهای مکانیکی متحرک نیست؛ در نتیجه، هزینههای تعمیر و نگهداری کاهش یافته و اصطکاک یا سایش ابزار بهکلی حذف میشود.

- کاهش ضایعات متریال: به دلیل تمرکز حرارتی بالا و مسیر برش دقیق، دورریز متریال به حداقل میرسد و بهرهوری از مواد اولیه افزایش مییابد.

- انعطافپذیری بالا در طراحی: این فناوری امکان برش طیف وسیعی از متریالها از فلزات و پلاستیک گرفته تا چوب، چرم، پارچه و شیشه را فراهم میکند. همچنین بدون نیاز به قالب یا ابزار خاص، میتوان انواع طرحهای دوبعدی و پیچیده را اجرا کرد.

معایب دستگاه برش لیزری

- هزینه اولیه بالا: خرید دستگاههای لیزری، بهویژه مدلهای صنعتی پرتوان مانند لیزر فایبر، نیاز به سرمایهگذاری اولیه قابلتوجهی دارد.

- نیاز به اپراتور آموزشدیده: تنظیم صحیح پارامترهایی مانند توان، فوکوس، سرعت و فشار گاز کمکی نیازمند دانش فنی و تجربه است.

- نگهداری دورهای اجزای مصرفی:

- تعویض تیوب لیزر در مدلهای CO2

- تمیزکاری منظم لنز و آینهها برای حفظ کیفیت پرتو

- بررسی عملکرد صحیح چیلر یا سیستم خنککننده

- محدودیت در برش ضخامتهای بالا: برای فلزات بسیار ضخیم (بیش از 25 سانتیمتر)، دستگاههای لیزر معمولی مناسب نیستند و باید از فناوریهایی مانند واترجت، برش پلاسما یا هوا برش استفاده شود.

- چالش در برش متریال بازتابنده: فلزات براق یا سطوح آینهای ممکن است پرتو لیزر را بازتاب دهند که میتواند به هد یا منبع لیزر آسیب بزند؛ نیاز به سورس خاص یا تمهیدات حفاظتی دارند.

- خطرات ناشی از برخی متریالها: برش موادی مانند PVC منجر به تولید گازهای سمی میشود و تنها در شرایط تهویه مناسب و رعایت ایمنی مجاز است.

- محدودیت در برخی کاربردهای خاص: در برخی موارد، روشهای سنتی (مانند برش مکانیکی) ممکن است از نظر هزینه، کارایی یا سرعت مناسبتر باشند؛ بسته به نوع پروژه و متریال.

متریال قابل برش با انواع دستگاه برش لیزر

دستگاه برش لیزر توانایی برش طیف گستردهای از متریال را دارد. به طور کلی، متریالهای فلزی و غیرفلزی اصلیترین دستهبندیها هستند. در ادامه مهمترین متریال قابل برش اشاره شده است:- فلزات: انواع ورقهای فلزی مانند آهن، استیل، آلومینیوم، مس، برنج و سایر فلزات مهندسی بهراحتی با دستگاههای لیزر فایبر قابل برش هستند. این دستگاهها با توان بالا، دقت زیاد و سرعت برش بالا، گزینهای ایدهآل برای پردازش انواع فلزات در صنایع مختلف محسوب میشوند.

- غیر فلزات: دستگاههای لیزر CO2 بهراحتی قابلیت برش متریالهای غیرفلزی مانند چوب (MDF)، پلکسی، پارچه، نمد، فوم، چرم، کاغذ و انواع پلاستیکها را دارند. این دستگاهها با دقت بالا و لبههای تمیز، گزینهای ایدهآل برای برش متریالهای غیر فلزی محسوب میشوند.

ساختار و اجزای دستگاه برش لیزر

اجزای یک دستگاه برش لیزری صنعتی به دو بخش اصلی تقسیم میشوند: بخش نوری (Optical System): از منبع تولید لیزر (مثلا تیوب گازی یا سورس لیزر دیودی) تشکیل شده، سپس نور تولیدشده با مجموعهای از عدسیها و آینهها به سمت هد دستگاه (که شامل لنز، نازل و ماژول ردیابی فوکوس است) هدایت میشود. سیستم کنترل تابش (پنل کنترل و برد اصلی) تنظیمات پرتوی لیزر را انجام میدهد. همچنین یک منبع تغذیه توانمند و واحد خنککننده (معمولا آب‑چیلر) برای دفع حرارت منبع لیزر و حفظ کیفیت پرتوی خروجی ضروری است. بخش حرکتی (Mechanical & Motion System): این بخش شامل موتورهای سروو، پولیها، تسمههای انتقال و ریلهای راهنماست که حرکات دقیق میز کار یا هد لیزر را کنترل میکنند. سیستم مکش دود و غبار نیز برای پاکسازی محیط برش و بهبود کیفیت محل برش لازم است. هر یک از این اجزا نقش حیاتی در عملکرد صحیح دستگاه دارند؛ برای مثال، کیفیت و دقت برش به وضعیت مکانیکی (مثل دقت ریل و لرزش میز کار) و کیفیت پرتوی تولیدشده بستگی دارد. دستگاههای برش لیزری از اجزای متعددی تشکیل شدهاند که هر کدام وظیفهای کلیدی در دقت، کیفیت و پایداری فرایند برش دارند. در ادامه، مهمترین بخشهای این سیستم را بهصورت جزئی بررسی میکنیم:

دستگاههای برش لیزری از اجزای متعددی تشکیل شدهاند که هر کدام وظیفهای کلیدی در دقت، کیفیت و پایداری فرایند برش دارند. در ادامه، مهمترین بخشهای این سیستم را بهصورت جزئی بررسی میکنیم:

منبع لیزر

در این بخش، تابش لیزر توسط یکی از دو فناوری اصلی تولید میشود:- در لیزرهای CO2، منبع لیزر یک تیوب گازی است که با ترکیب گازهای مخصوص مانند CO2، نیتروژن و هلیوم کار میکند.

- در لیزرهای فایبر، از یک منبع حالت جامد (سورس فایبر) استفاده میشود که پرتو را در طول موج ۱۰۶۴ نانومتر تولید میکند.

سیستم اپتیک (هدایت و تمرکز پرتو)

پرتوی لیزر تولیدشده باید با دقت به نقطه برش هدایت و متمرکز شود.- در لیزرهای CO2، این مسیر از چندین آینه و لنز اپتیکی تشکیل شده و پرتو در یک مسیر فیزیکی طولانی تا هد حرکت میکند.

- اما در لیزرهای فایبر، پرتو از طریق یک فیبر نوری تقویتشده مستقیماً به هد منتقل میشود که اتلاف انرژی و نیاز به تنظیمات اپتیکی را به حداقل میرساند.

میز کار و مکانیزم حرکتی

حرکت دقیق هد یا قطعه کار از طریق محورهای X، Y و گاهی Z انجام میشود. این حرکتها توسط موتورهای سروو، ریلهای راهنما و کنترلرهای موقعیتیابی دقیق کنترل میشوند. نتیجه این سیستم، برشهای دقیق مطابق نقشهی طراحی شده است.سیستم گاز کمکی

برای افزایش کیفیت و سرعت برش، از گازهای کمکی استفاده میشود:- اکسیژن برای برش سریعتر فولاد با واکنش حرارتی

- نیتروژن برای برش استیل با لبههای تمیز و بدون اکسید

سیستم خنککننده (چیلر لیزر)

منبع لیزر بهویژه در سیستمهای CO2 گرمای زیادی تولید میکند. این گرما توسط چیلر آبی مجزا دفع میشود. در لیزرهای فایبر نیز معمولاً از سیستمهای خنککننده آبی یا ترکیبی استفاده میشود. وظایف اصلی چیلر عبارتاند از:- کنترل دقیق دمای منبع لیزر

- جلوگیری از گرمای بیش از حد

- تضمین عملکرد پایدار در طول عملیات

سیستم حرکتی و مکانیکی دستگاه

این بخش شامل:- ریلهای دقت بالا

- موتورهای سروو یا استپ موتورهای صنعتی

- محورها و بازوهای آلومینیومی مستحکم

واحد کنترل و نرمافزار

در نهایت، کلیه عملیات دستگاه از طریق یک کنترلر مرکزی و نرمافزار تخصصی برش مدیریت میشود. این واحد موارد زیر را کنترل میکند:- تنظیم توان لیزر، سرعت حرکت، مسیر برش

- مدیریت نقشههای طراحیشده (DXF، AI، PLT و…)

- کنترل ترتیب برش و بهینهسازی حرکت هد

نکات فنی و پارامترهای انتخاب

انتخاب دستگاه برش لیزر مناسب به عوامل مختلفی بستگی دارد:- حداکثر ضخامت قابل برش: ظرفیت برش دستگاه لیزر به نوع منبع و توان خروجی آن بستگی دارد. برای مثال، دستگاههای لیزر فایبر پرتوان میتوانند فلزاتی تا ضخامت حدود ۲۵ میلیمتر را برش دهند. برای ضخامتهای بیشتر، نیاز به دستگاههای صنعتی تخصصیتر یا برش حرارتی مکمل وجود دارد. در مقابل، برای متریالهای نرمتری مانند چوب یا پلکسی، لیزرهای CO2 با توان ۱۰۰ تا ۱۵۰ وات قادرند ضخامتهایی در حدود ۱۰ میلیمتر را بهراحتی برش دهند.

- ایمنی پرتو لیزر: پرتو لیزر بسیار متمرکز است و تماس مستقیم با آن میتواند آسیبهای جدی به چشم و پوست وارد کند. برای ایمنی در زمان کار با دستگاه، استفاده از عینک مخصوص لیزر، پوششهای محافظ و رعایت نکات ایمنی الزامی است. همچنین محیط کاری باید به سیستمهای هشدار، قفل ایمنی درب و شیلد محافظ اپراتور مجهز باشد تا خطرات احتمالی به حداقل برسد.

- کیفیت پرتو و دقت برش: کیفیت پرتو لیزر که با شاخص M² سنجیده میشود، نقش اساسی در دقت و ظرافت برش دارد. هرچه این ضریب کمتر باشد، تمرکز نور در نقطهای کوچکتر و دقیقتر خواهد بود. لیزر Nd:YAG نمونهای از منابع نوری با کیفیت پرتو بالا است که برشهایی تمیز و بدون اعوجاج ایجاد میکند. اگرچه در گذشته لیزرهای دیودی از نظر کیفیت پرتو ضعیفتر بودند، اما با پیشرفت تکنولوژی، این ضعف تا حد زیادی برطرف شده است. افزون بر این، دقت مکانیکی هد، نوع گاز کمکی و طراحی نازل نیز بر نتیجه نهایی برش مؤثر هستند.

- توان لیزر: توان منبع لیزر رابطه مستقیمی با عمق نفوذ پرتو و سرعت برش دارد. در دستگاههای فایبر صنعتی، توان بین ۱۰۰۰ تا ۶۰۰۰ وات متداول است که برای برش فلزات با ضخامتهای متنوع به کار میرود. در لیزرهای CO2 ویژهی برش غیر فلزات، توان معمولا بین ۱۰۰ تا ۱۸۰ وات است. توان بیشتر، به معنای نفوذ عمیقتر، سرعت بیشتر و ظرفیت بالاتر برای برش فلزات سختتر خواهد بود.

- گاز کمکی: در فرایند برش فلزات، نوع گاز کمکی به طور مستقیم بر کیفیت برش تأثیر میگذارد. اکسیژن برای برش فولاد مناسب است و با ایجاد واکنش حرارتی، سرعت برش را افزایش میدهد. نیتروژن نیز برای برش استیل، لبههایی بدون اکسید و تمیز ایجاد میکند. تنظیم مقدار و فشار گاز باید متناسب با نوع متریال و ضخامت قطعه انجام گیرد.

- تنظیمات اپتیک: در دستگاههای لیزر مسیر پرتو از طریق آینهها و لنزهای دقیق هدایت میشود و این قطعات باید کاملا تمیز و همتراز باشند؛ هرگونه آلودگی یا جابهجایی کوچک میتواند افت کیفیت برش، انحراف پرتو یا کاهش توان خروجی را به همراه داشته باشد. در دستگاههای لیزر فایبر نیز اگرچه مسیر پرتو عمدتا از فیبر نوری عبور میکند، اما هد نوری و لنز تمرکز آن همچنان نیاز به تنظیم دقیق دارند و هرگونه کالیبراسیون نادرست یا تمیزکاری ناقص میتواند باعث کاهش کیفیت برش فلزات و افزایش ضایعات شود.

- بودجه و هزینهها: هزینه اولیه خرید دستگاه، هزینههای نگهداری، مصرف انرژی و قطعات مصرفی از عوامل مهم در انتخاب لیزر مناسب هستند. دستگاههای دیودی از نظر هزینه خرید مقرونبهصرفهاند، اما در پروژههای صنعتی بزرگ، لیزرهای فایبر و CO2 معمولاً اقتصادیتر و بادوامتر هستند. لیزرهای فایبر به نگهداری کمی نیاز دارند و راندمان انرژی بالاتری دارند، اما لیزرهای CO2 با وجود هزینه اولیه کمتر، نیازمند تعویض تیوب گازی، تنظیمات اپتیکی و مصرف بیشتر انرژی هستند.

کاربردهای صنعتی دستگاه برش لیزری

فناوری برش لیزری به دلیل دقت بالا، سرعت زیاد و توانایی اجرای برشهای پیچیده، جایگاه ویژهای در صنایع مختلف پیدا کرده است. این دستگاهها با ایجاد برشهای تمیز و بدون تماس فیزیکی، فرایند تولید را در بسیاری از حوزهها بهینه کردهاند. در ادامه مهمترین کاربردهای صنعتی این فناوری معرفی میشود:

در ادامه مهمترین کاربردهای صنعتی این فناوری معرفی میشود:

خودروسازی و حملونقل

در صنایع خودروسازی و هوافضا، برش لیزری برای تولید قطعات بدنه، اجزای موتوری و قطعات سبک اما مقاوم مورد استفاده قرار میگیرد. این فناوری امکان تولید دقیق قطعات با لبههای صاف و بدون نیاز به پرداخت ثانویه را فراهم کرده و در بخشهای مختلف از ساخت شاسی تا قطعات الکترونیکی خودرو نقش دارد.الکترونیک و تجهیزات پزشکی

در صنعت الکترونیک، از برش لیزری برای تولید مدارهای چاپی (PCB)، قابهای پلاستیکی دقیق و قطعات میکرومکانیکی استفاده میشود؛ همچنین در حوزه پزشکی، لیزر ابزارهایی مانند تیغهای جراحی، ایمپلنتهای فلزی و پروتزهای دقیق را با تلورانس بسیار پایین تولید میکند.صنایع چوب و دکوراسیون داخلی

دستگاههای برش لیزری CO2 برای برش و حکاکی MDF، تخته چوب، لمینت و پلایوود در تولید مبلمان، تزیینات دیواری و دربهای معرق کاربرد گسترده دارند. امکان اجرای طرحهای پیچیده و ظریف روی سطوح چوبی، مزیت کلیدی این فناوری در دکوراسیون است.نساجی، چرم و پوشاک

در صنعت مد و نساجی، برش لیزری بهعنوان روشی سریع و دقیق برای برش انواع پارچه، چرم طبیعی و مصنوعی، نمد و فوم استفاده میشود. طراحان پوشاک میتوانند الگوهای بسیار پیچیده و ظریف را روی متریالهایی با ضخامت متفاوت پیادهسازی کنند؛ بدون ایجاد لبههای سوخته یا تغییر رنگ.جواهرسازی و لوازم ظریف

لیزر فایبر در جواهرسازی برای حکاکی نام، طرحهای تزیینی و برش فلزات گرانبها مانند طلا، نقره و پلاتین به کار میرود. دقت بالا، عدم ایجاد تنش حرارتی و لبههای صاف از مزایای اصلی در این حوزه محسوب میشود.معماری، هنر و طراحی خلاق

برش لیزری در معماری و طراحی داخلی برای تولید المانهای تزیینی از جنس فلز، چوب و پلکسی کاربرد دارد. همچنین طراحان آثار هنری، مجسمهسازان و تولیدکنندگان آثار نورپردازی از این فناوری برای خلق فرمهای منحنی، پیچیده و شخصیسازیشده بهره میگیرند.بستهبندی و تبلیغات

برش لیزری به کسبوکارهای تبلیغاتی امکان ساخت تابلوهای حروف برجسته، استندهای تبلیغاتی، قالبهای بستهبندی و برشهای سفارشی روی متریالهایی چون پلکسی، فوم، کاغذ، مقوا و استیل را میدهد. خروجیهای شفاف، دقیق و قابل تکرار، برندها را قادر میسازد تا طرحهایی منحصربهفرد خلق کنند.صنایع فلزی و سازهای

لیزر فایبر در برش فلزاتی همچون فولاد، استنلس استیل، آلومینیوم، مس و برنج بسیار پرکاربرد است. با توجه به توان بالا و دقت حرارتی، این فناوری جایگزین روشهای سنتی مانند پلاسما و واترجت در تولید قطعات فلزی، شاسیها، اسکلتهای صنعتی و تابلوهای فلزی شده است. برشهای بدون پاشش، بدون پلیسه و با دقت ابعادی بالا، دلیل اقبال گسترده صنعتگران به این فناوری است.سایر صنایع پیشرفته

علاوه بر صنایع فوق، برش لیزری در ساعتسازی، ساخت قالبهای تزریق پلاستیک، صنایع هوافضا، تجهیزات پزشکی و لوازم خانگی نیز کاربرد دارد. توانایی ساخت قطعات پیچیده با سرعت بالا، این فناوری را به ابزاری ضروری در خطوط تولید تبدیل کرده است. گارانتی و پشتیبانی فنی؛ فاکتورهای مهم پس از خرید دستگاه لیزری- تعویض قطعات مصرفی: قطعاتی نظیر تیوب لیزر CO2، لنز، آینه و نازل در طول زمان فرسوده میشوند و باید در دورههای مشخص تعویض یا بازبینی شوند تا کیفیت برش حفظ شود. عمر مفید تیوب CO2 معمولا چند هزار ساعت است و پس از آن توان دستگاه کاهش مییابد.

- تنظیمات دورهای: لیزرهای CO2 نیاز به تنظیم مرتب آینهها و همراستا کردن سیستم اپتیکی دارند. علاوه بر این، نظافت و تنظیم فیلترها و سیستم تهویه نیز باید در برنامه سرویس دورهای قرار گیرد.

- خدمات پس از فروش: انتخاب شرکتی که خدمات پس از فروش قوی، تضمین تامین قطعات یدکی و پشتیبانی فنی مناسب دارد، بسیار مهم است. بهعنوان مثال، شرکت روتک تامین بهموقع قطعات مصرفی دستگاه مانند تیوب، لنز و آینه را یکی از مزیتهای رقابتی خود ذکر کرده است.

- گارانتی و آموزش: اطمینان از ارائه گارانتی معتبر برای دستگاه و دریافت آموزش اپراتوری و نگهداری از طرف سازنده یا فروشنده به بهبود عملکرد دستگاه کمک زیادی میکند. در دوره گارانتی، هر گونه نقص فنی باید به سرعت برطرف شود تا اختلالی در تولید رخ ندهد.

- نگهداری سیستمهای جانبی: سیستم خنککننده (چیلر)، پمپ آب و تهویه هوا نیز باید به طور منظم سرویس شوند. رسوب آب و خنککننده باید بررسی و در صورت لزوم تعویض شود تا از صدمات احتمالی به لیزر جلوگیری گردد.

نگهداری فنی و سرویس دورهای دستگاه برش لیزری

نگهداری منظم دستگاه برش لیزر برای عملکرد پایدار و طولانیمدت آن حیاتی است. برخی نکات مهم عبارتاند از:- تمیزکاری لنز و آینه: آینهها و لنزهای دستگاه باید به طور منظم با متریال مناسب (پدهای مخصوص و محلولهای تمیزکننده آینه) پاک شوند، زیرا گرد و غبار یا دود حاصل از برش میتواند روی آنها بنشیند و کیفیت پرتو لیزر را کاهش دهد.

- بررسی تیوب لیزر: در دستگاههای CO2، تیوب لیزر یک قطعه مصرفی است. پس از پایان عمر مفید آن (که با افت توان لیزر مشخص میشود)، باید تعویض شود. نگهداری صحیح تیوب شامل اطمینان از ولتاژ مناسب و خنککنندگی مستمر است.

- سیستم خنککننده: چیلر یا سیستم خنککننده دستگاه را هر از گاهی چک کنید. گرفتگی یا خرابی سیستم خنککننده میتواند منجر به داغ شدن بیش از حد و آسیب دیدن قطعات حساس لیزر شود.

- تعویض قطعات مصرفی: قطعاتی مانند نازل گاز در برش فلز و تسمههای انتقال حرکت باید در زمان مناسب تعویض شوند. در صورت مشاهده کاهش کیفیت برش یا صداهای غیرعادی در موتور و سیستم حرکتی، دستگاه را متوقف کرده و توسط تکنسین بررسی کنید.

- حفظ تنظیمات: در دستگاههای لیزر، کوچکترین تغییر در تنظیمات فاصله کانونی یا موقعیت آینه میتواند کیفیت برش را تغییر دهد. بدون مهارت تخصصی از دستکاری این قطعات خودداری کنید.

نکات خرید انواع دستگاه برش لیزر

خرید دستگاه برش لیزری نیازمند بررسی دقیق نیازها و مقایسهی مشخصات فنی دستگاههای مختلف است. پیش از نهایی کردن انتخاب و پرداخت هزینهٔ قیمت دستگاه برش لیزری مورد نظر، بهتر است عوامل زیر را مد نظر قرار دهید: نوع کاربرد و جنس مواد: اولین پرسش این است که قرار است چه موادی را برش دهید و کاربرد کارتان چیست. اگر عمدتاً برش غیر فلزات (چوب، کاغذ، پارچه، اکریلیک و …) را در برنامه دارید، یک دستگاه لیزر CO2 مناسب است. برای برش فلزات حتما باید به سراغ دستگاه برش لیزری فایبر بروید. همچنین ضخامت معمول متریال شما نیز مهم است تا توان لیزر متناسب را انتخاب کنید. توان لیزر و سرعت برش: توان خروجی لیزر (بر حسب وات) تعیینکنندهٔ حداکثر ضخامت قابل برش و سرعت انجام کار است. مثلاً برای برش چوب ۱۰ میلیمتری نیاز به توان بسیار بیشتری نسبت به برش چوب ۳ میلیمتری دارید؛ بنابراین هنگام خرید دستگاه، به توان تیوب یا منبع لیزر آن دقت کنید تا با نیازهای کاری شما همخوانی داشته باشد. توان بالاتر معمولاً سرعت برش بیشتری نیز فراهم میکند، هرچند قیمت دستگاه را افزایش میدهد. ابعاد میز کار (سطح برش): اندازهٔ قطعات یا ورقهایی که قصد برش آنها را دارید، تعیین میکند چه ابعاد میزی برای دستگاه مناسب است. دستگاههای برش لیزری در سایزهای گوناگون عرضه میشوند؛ از دستگاههای رومیزی کوچک با سطح ۳۰×۳۰ سانتیمتر گرفته تا ماشینهای صنعتی بزرگ با میز ۱٫۵×۳ متر یا بیشتر. باید دستگاهی را انتخاب کنید که فضای کافی برای برش قطعات مورد نظر شما را داشته باشد. نرمافزار و سهولت کاربری: اطمینان حاصل کنید که دستگاه دارای نرمافزار کنترل قابل فهم و سازگار با فرمتهای طراحی مورد استفاده شما (مانند فایلهای CorelDraw، اتوکد، یا DXF) باشد. رابط کاربری آسان، وجود دستورالعملها و آموزش، و قابلیتهایی نظیر تنظیمات خودکار فوکوس یا پایش خودکار خطاها میتواند تجربه کاربری بهتری فراهم کند. دستگاهی را برگزینید که کار با آن برای شما یا اپراتورتان راحت باشد. برند معتبر و خدمات پس از فروش: خرید دستگاه برش لیزری از یک برند معتبر به شما اطمینان میدهد که کیفیت ساخت دستگاه بالا است و در صورت بروز مشکل، پشتیبانی فنی در دسترس دارید. وجود گارانتی، آموزش نصب و راهاندازی، تأمین قطعات یدکی (مانند تیوب لیزر، لنز، بردهای الکترونیکی) و خدمات تعمیراتی نکات بسیار مهمی هستند. برای مثال شرکتهایی نظیر روتک با داشتن سابقه و تیم پشتیبانی مجرب میتوانند در این زمینه خیال شما را آسودهتر کنند. قیمت و هزینههای جانبی: مقایسه قیمت مدلهای مختلف بسیار مهم است، اما تنها به قیمت اولیه اکتفا نکنید. به هزینههای جانبی نیز توجه داشته باشید؛ از جمله هزینه تعویض قطعات مصرفی (مانند تیوب CO2 که معمولاً هر چند هزار ساعت نیاز به تعویض دارد)، هزینه برق مصرفی دستگاه (بهویژه در لیزرهای پرتوان صنعتی), هزینه سیستمهای جانبی مثل کمپرسور هوا یا چیلر خنککننده آب، و نیز هزینه تهویه یا فیلتر جهت خروج دود و آلایندهها. محاسبهٔ مجموع این هزینهها در کنار قیمت خرید، دید بهتری از صرفه اقتصادی دستگاه به شما میدهد. ایمنی و استانداردها: بررسی کنید که دستگاه دارای ویژگیهای ایمنی کافی باشد. وجود سنسورهای تشخیص آتش یا قطع کن خودکار در صورت متوقف شدن حرکت هد میتواند جلوی حوادث را بگیرد. همچنین برخی دستگاههای برش لیزری فایبر به صورت کابین بسته عرضه میشوند که امنیت بیشتری برای کاربر فراهم میکند. اطمینان از استاندارد بودن تجهیزات برقی و لیزری دستگاه (داشتن گواهینامههای معتبر) نیز حائز اهمیت است.| نکات خرید | توضیحات |

|---|---|

| نوع کاربرد و جنس مواد | انتخاب دستگاه بر اساس نوع موادی که قرار است برش داده شود؛ برای غیر فلزات (چوب، کاغذ، پارچه، اکریلیک و …) لیزر CO2 و برای فلزات لیزر فایبر مناسب است. همچنین ضخامت مواد اهمیت دارد. |

| توان لیزر و سرعت برش | توان خروجی (بر حسب وات) تعیینکننده حداکثر ضخامت قابل برش و سرعت عملیات است؛ توان بالاتر سرعت برش بیشتر را فراهم میکند ولی قیمت دستگاه را افزایش میدهد. |

| ابعاد میز کار (سطح برش) | اندازه میز کار دستگاه متناسب با اندازه قطعات یا ورقهای مورد نظر؛ از دستگاههای رومیزی کوچک تا ماشینهای صنعتی با میزهای بزرگ موجود است. |

| نرمافزار و سهولت کاربری | دستگاه باید دارای نرمافزار کنترل قابل فهم و سازگار با فرمتهای طراحی (مانند CorelDraw، اتوکد، DXF) باشد؛ رابط کاربری آسان، آموزشهای مربوطه و قابلیتهای تنظیم خودکار از نکات مهم هستند. |

| برند معتبر و خدمات پس از فروش | خرید از برند معتبر تضمین کیفیت ساخت و خدمات پس از فروش از جمله پشتیبانی فنی، گارانتی، آموزش نصب و تأمین قطعات یدکی (تیوب لیزر، لنز، بردهای الکترونیکی) را به همراه دارد. |

| قیمت و هزینههای جانبی | مقایسه قیمتهای اولیه به همراه در نظر گرفتن هزینههای جانبی مانند تعویض قطعات مصرفی، هزینه برق، سیستمهای جانبی (کمپرسور، چیلر) و هزینههای تهویه یا فیلتر برای خروج دود. |

| ایمنی و استانداردها | بررسی وجود ویژگیهای ایمنی مانند سنسورهای تشخیص آتش، قطع خودکار در صورت توقف حرکت هد و رعایت استانداردهای تجهیزات برقی و لیزری (گواهینامههای معتبر) بسیار مهم است. |

روتک، مشاوره رایگان در زمینه راهنمای خرید دستگاه برش لیزر

انتخاب دستگاه برش لیزر مناسب مستلزم بررسی چند عامل کلیدی است: ابتدا باید نوع متریالی که قصد برش دارید مشخص شود؛ برای مثال، فناوری لیزر فایبر برای فلزات و لیزر CO2 برای مواد غیر فلزی ارجحیت دارد. مسأله بعدی ابعاد میز کار است؛ میز باید متناسب با اندازه قطعات شما باشد تا قطعه بتواند بهراحتی در محدوده برش قرار گیرد. توان خروجی دستگاه نیز اهمیت دارد؛ هرچه توان بیشتر باشد، سرعت برش و ضخامت مجاز بالاتر میرود، اما هزینه خرید هم افزایش مییابد. کیفیت پرتوی لیزر از نظر تیز بودن (پارامتر M²) نیز به دقت و تمیزی لبه برش تأثیر میگذارد، و در نهایت خدمات پس از فروش، تأمین قطعات یدکی و بودجه اولیه و هزینههای عملیاتی باید با نیازهای فنی و تجاری شما همراستا باشند.

مقایسه و انتخاب میان انواع دستگاههای برش لیزر

دستگاههای برش لیزری با تنوع فناوری شامل CO2، فایبر، دیود و Nd:YAG، امروزه نقش کلیدی در خطوط تولید صنایع مختلف ایفا میکنند. هر فناوری ویژگیها، مزایا و کاربردهای خاص خود را دارد؛ از برش غیر فلزات و متریال ضخیم با لیزر CO2 گرفته تا دقت بالا و مصرف بهینه انرژی در مدلهای فایبر برای فلزات. قیمت این دستگاهها بسته به عواملی همچون توان منبع لیزر، ابعاد میز کار، تجهیزات جانبی، و کیفیت ساخت متفاوت است. در این میان، شرکتهایی مانند روتک با ارائه شرایط فروش اقساطی بدون بهره، خدمات پس از فروش گسترده، گارانتی معتبر و تأمین قطعات یدکی اصلی، مسیر خرید را برای مشتریان آسانتر کردهاند. انتخاب درست، نیازمند آگاهی دقیق از مشخصات فنی و مشاوره با کارشناسان مجرب است تا دستگاهی متناسب با ظرفیت تولید و نوع متریال انتخاب شود. اگر به دنبال سرمایهگذاری هوشمندانه برای بهبود راندمان تولید خود هستید، همین حالا با کارشناسان روتک تماس بگیرید: ۰۲۱۴۸۰۰۰۰۹۰.تفاوت اصلی بین لیزر CO2، فایبر و دیود چیست؟

لیزر CO2 برای متریال غیرفلزی مثل چوب و پلکسی مناسب است، در حالی که لیزر فایبر مخصوص برش فلزات با سرعت و دقت بالا طراحی شده. لیزر دیود بیشتر در حکاکیهای سطحی کاربرد دارد و توان پایینی دارد.

کدام متریالها با دستگاه برش لیزر قابل پردازش هستند؟

لیزر CO2 میتواند چوب، چرم، پارچه، پلکسی و کاغذ را برش دهد. لیزر فایبر مناسب فلزاتی مانند آهن، استیل، آلومینیوم، برنج و مس است. لیزر دیود بیشتر برای حکاکی روی پلاستیک و چوبهای نازک استفاده میشود.

آیا لیزر CO2 میتواند فلز را برش دهد؟

بهطور معمول خیر. طولموج 10.6 میکرون در CO2 جذب مناسبی در فلزات ندارد مگر در شرایط خاص مثل فلزات با پوشش جذبکننده یا با توان بسیار بالا.

چه تفاوتی بین برش لیزری و حکاکی لیزری وجود دارد؟

برش یعنی عبور کامل پرتو از متریال، در حالی که حکاکی فقط سطح را خراش میدهد یا بخشی را تبخیر میکند. حکاکی سرعت بالاتری دارد اما عمق آن محدود است.

چه توان لیزری برای چه ضخامتهایی مناسب است؟

برای فایبر: توان 1.5kW برای 6–8mm فولاد، 3kW تا 12mm، و 6kW برای تا 20mm مناسب است. CO2 با توان 130W میتواند تا 15mm پلکسی را ببرد.

هزینه کارکرد و مصرف انرژی دستگاههای لیزر چقدر است؟

دستگاههای فایبر مصرف انرژی کمتری نسبت به CO2 دارند و بهرهوری بالاتری دارند. مصرف برق لیزر فایبر 1.5kW بین 8–10kWh در ساعت کاری است.

آیا حکاکی لیزری روی فلزات امکانپذیر است؟

بله، با لیزر فایبر میتوان مستقیماً روی فلزات حکاکی کرد. در CO2 فقط با پوشش مخصوص مثل اسپری marking امکانپذیر است، که دائمی نیست.

دستگاه برش لیزر به چه سیستم تهویهای نیاز دارد؟

برای برش غیرفلزات (بهویژه چوب، پلکسی، چرم)، نیاز به مکنده قوی و فیلتر ذغالی وجود دارد. لیزر فایبر نیز در صورت نداشتن تهویه، بخارات فلزی مضری ایجاد میکند.

چه نکات ایمنی هنگام کار با دستگاه لیزر باید رعایت شود؟

استفاده از عینک مخصوص، تهویه مناسب، دوری از نور مستقیم و قرار نگرفتن در مسیر پرتو از مهمترین موارد هستند.

چطور توان لیزر مناسب را برای کار خود انتخاب کنم؟

باید متریال، ضخامت و نوع کار (برش یا حکاکی) را در نظر بگیرید. برای فلزات ضخیم، فایبر 3kW به بالا مناسب است. برای حکاکی چوب یا پلکسی، CO2 با 80–130W کافی است.