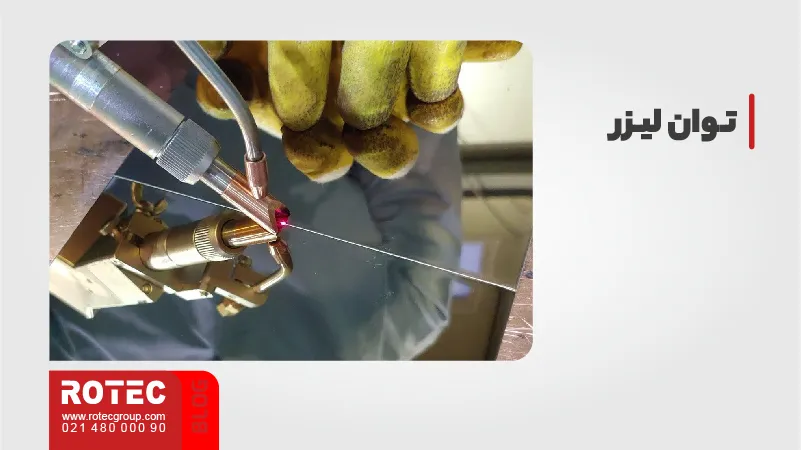

پارامترهای جوش لیزری: توان لیزر

توان لیزر یکی از پارامترهای مهم در فرایند جوشکاری لیزری است که به طور مستقیم بر کیفیت جوش تاثیر میگذارد. با افزایش توان لیزر، انرژی بیشتری به منطقه جوش وارد میشود که این موضوع باعث افزایش عمق نفوذ و بهبود استحکام جوش میگردد. اما اگر توان لیزر بیش از حد باشد، ممکن است عیوبی مانند تخلخل، ترک و اعوجاج در جوش ایجاد شود؛ بنابراین، تنظیم دقیق توان لیزر برای دستیابی به جوشی با کیفیت و استحکام مناسب بسیار اهمیت دارد. انتخاب توان لیزر به ویژگیهای متریال مانند ضریب جذب، رسانایی حرارتی و ضخامت قطعه کار بستگی دارد. برای مواد با ضریب جذب پایین یا رسانایی حرارتی بالا، توان بیشتری لازم است تا انرژی کافی برای ایجاد حوضچه مذاب فراهم شود.

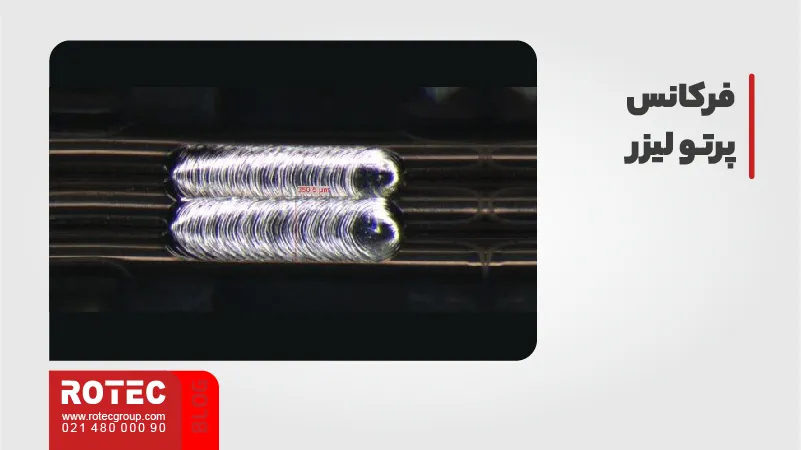

پارامترهای جوش لیزری: فرکانس پرتو لیزر

فرکانس پرتو لیزر یکی از پارامترهای کلیدی در جوشکاری لیزری (جوشکاری لیزری چیست) است که به طور مستقیم بر کیفیت و ویژگیهای جوش تاثیر میگذارد. فرکانس پرتو لیزر به تعداد پالسهای لیزر در واحد زمان گفته میشود و با واحد هرتز (Hz) اندازهگیری میشود. لیزر در فرایند جوشکاری میتواند به دو صورت پیوسته یا پالسی عمل کند. در حالت پالسی، فرکانس مشخص میکند که چند پالس در ثانیه تولید میشود که این امر بر میزان انرژی ورودی به منطقه جوش تاثیرگذار است. تنظیم مناسب فرکانس لیزر میتواند به توزیع یکنواخت انرژی کمک کند. فرکانسهای بالاتر باعث تولید پالسهای کوتاهتر و مکرر میشوند که به کاهش حرارت ورودی و جلوگیری از اعوجاج قطعه کار کمک میکند. در مقابل، فرکانسهای پایینتر با پالسهای طولانیتر انرژی بیشتری را در هر پالس منتقل میکنند که برای جوشکاری مواد ضخیمتر مناسبتر است.

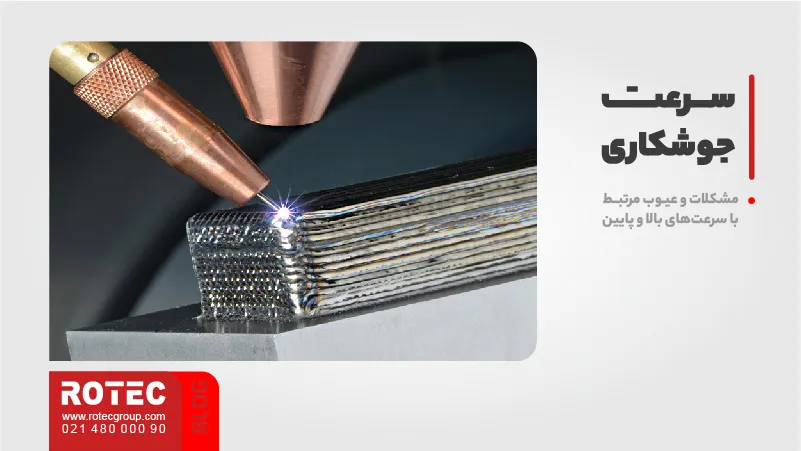

پارامترهای جوش لیزری: سرعت جوشکاری

سرعت جوشکاری تعیین میکند که پرتو لیزر چه مدت زمانی بر روی نقطه مشخصی از قطعه کار متمرکز باشد. هرچه سرعت جوشکاری بیشتر باشد، زمان ماندگاری پرتو لیزر کمتر شده و به تبع آن، انرژی ورودی به منطقه جوش کاهش مییابد. برعکس، با کاهش سرعت جوشکاری، زمان ماندگاری پرتو افزایش یافته و انرژی بیشتری به ناحیه جوش وارد میشود که منجر به افزایش حرارت در آن منطقه میگردد.مشکلات و عیوب مرتبط با سرعتهای بالا و پایین

| سرعتهای بالا | نفوذ ناقص | به دلیل کاهش انرژی ورودی، عمق نفوذ کافی حاصل نمیشود که میتواند منجر به جوش ضعیف و عدم استحکام مناسب گردد. |

| ترکهای سطحی | سرد شدن سریع ناحیه جوش میتواند باعث ایجاد ترکهای سطحی شود. | |

| سرعتهای پایین | اعوجاج و تغییر شکل | افزایش حرارت ورودی میتواند منجر به اعوجاج و تغییر شکل قطعه کار شود. |

| تخلخل و حفرهها | زمان ماندگاری طولانیتر میتواند باعث ایجاد تخلخل و حفرهها در جوش گردد. |

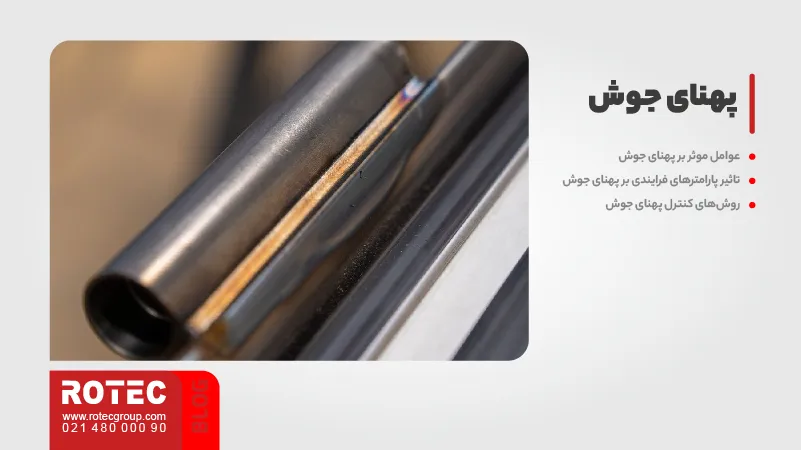

پارامترهای جوش لیزری: پهنای جوش

پهنای جوش یکی از ویژگیهای کلیدی در فرایند جوشکاری لیزری است که تاثیر مستقیمی بر استحکام و کیفیت اتصال دارد. این بخش به بررسی عوامل موثر بر پهنای جوش، تاثیر پارامترهای فرایندی بر آن و روشهای کنترل پهنای جوش میپردازد.| عوامل موثر بر پهنای جوش | توان لیزر | افزایش توان لیزر منجر به افزایش انرژی ورودی و در نتیجه پهنای جوش بیشتر میشود. |

| سرعت جوشکاری | کاهش سرعت جوشکاری باعث افزایش زمان ماندگاری پرتو لیزر بر روی متریال و پهنای جوش بیشتر میگردد. | |

| فاصله کانونی | تنظیم فاصله کانونی پرتو لیزر میتواند بر تمرکز انرژی و پهنای جوش تاثیر بگذارد. | |

| ویژگیهای متریال | رسانایی حرارتی و ضریب جذب متریال نیز بر پهنای جوش تاثیرگذار هستند. | |

| تاثیر پارامترهای فرایندی بر پهنای جوش | توان لیزر | توان بالاتر منجر به پهنای جوش بیشتر میشود، اما ممکن است باعث ایجاد عیوبی مانند تخلخل و ترک نیز گردد. |

| سرعت جوشکاری | سرعتهای پایینتر باعث افزایش پهنای جوش میشوند، اما ممکن است منجر به اعوجاج و تغییر شکل قطعه کار شوند. | |

| فرکانس پرتو لیزر | فرکانسهای بالاتر میتوانند به توزیع یکنواختتر انرژی و پهنای جوش مطلوبتر کمک کنند. | |

| روشهای کنترل پهنای جوش | تنظیم دقیق توان و سرعت جوشکاری | با تنظیم مناسب این دو پارامتر میتوان به پهنای جوش مطلوب دست یافت. |

| استفاده از گاز محافظ مناسب | انتخاب گاز محافظ با ویژگیهای مناسب میتواند به کنترل پهنای جوش کمک کند. | |

| تنظیم فاصله کانونی پرتو لیزر | با تنظیم صحیح فاصله کانونی میتوان تمرکز انرژی را بهینه کرده و پهنای جوش را کنترل نمود. |

پارامترهای جوش لیزری: زاویه بین هد جوش و محل جوشکاری

در فرایند جوشکاری لیزری، زاویه بین هد جوش و محل جوشکاری (زاویه هد) نقش مهمی در کیفیت و ویژگیهای جوش ایفا میکند. زاویه هد به زاویهای اطلاق میشود که بین محور پرتو لیزر و سطح قطعه کار در نقطه جوشکاری وجود دارد. این زاویه میتواند عمود (90 درجه) یا مایل باشد و بسته به نیازهای فرایند و طراحی قطعه کار تنظیم میشود.| تاثیر زاویه بر کیفیت و پهنای جوش | زاویه عمود (90 درجه) | در این حالت، پرتو لیزر به صورت مستقیم به سطح قطعه کار برخورد میکند که منجر به توزیع یکنواخت انرژی و ایجاد جوشی با پهنای متقارن میشود. این زاویه برای بسیاری از کاربردهای جوشکاری لیزری مناسب است. |

| زاویه مایل | در مواردی که دسترسی به نقطه جوش محدود است یا نیاز به جوشکاری در زوایای خاص وجود دارد، از زاویههای مایل استفاده میشود. با این حال، زاویههای مایل میتوانند منجر به توزیع نامتقارن انرژی، تغییر در پهنای جوش و حتی ایجاد عیوبی مانند تخلخل و ترک شوند. | |

| تنظیم زاویه بهینه برای انواع جوشکاری | جوشکاری لب به لب | در این نوع جوشکاری، استفاده از زاویه عمود توصیه میشود تا انرژی به طور یکنواخت توزیع شده و جوشی با کیفیت بالا حاصل شود. |

| جوشکاری روی هم | در این حالت، ممکن است نیاز به تنظیم زاویه هد به صورت مایل باشد تا پرتو لیزر به طور موثر به لایههای زیرین نفوذ کند. | |

| جوشکاری در زوایای پیچیده | در مواردی که قطعه کار دارای زوایای پیچیده است، تنظیم دقیق زاویه هد با توجه به طراحی قطعه و نیازهای جوشکاری ضروری است. |

پارامترهای جوش لیزری: نوع گاز محافظ

در فرایند جوشکاری لیزری، انتخاب گاز محافظ مناسب نقش حیاتی در کیفیت جوش دارد. این گازها با ایجاد محیطی کنترلشده، از اکسیداسیون حوضچه مذاب جلوگیری کرده و خواص مکانیکی جوش را بهبود میبخشند. همچنین، گازهای محافظ میتوانند با کاهش تشکیل بخارات فلزی و جلوگیری از پراکندگی پرتو لیزر، عمق نفوذ جوش را افزایش دهند. گازهای محافظ متداول در جوشکاری لیزری عبارتاند از:- آرگون: گازی بیاثر و سنگینتر از هوا که پوشش مناسبی ایجاد میکند و حرارت کمتری در حوضچه جوش ایجاد میکند. با این حال، آرگون نسبت به یونیزاسیون بخارات فلزی در دمای بالا حساس است، که میتواند منجر به کاهش نفوذ جوش شود.

- هلیوم: سبکتر است و به سرعت از منطقه جوش خارج میشود. به دلیل عدم یونیزاسیون، انرژی پرتو لیزر به خوبی به سطح قطعه منتقل میشود. هلیوم به راحتی یونیزه نمیشود و این عامل موجب میشود که لیزر به آرامی عبور کند و انرژی پرتو بدون مانع به سطح قطعه کار برسد. این موثرترین گاز محافظ مورد استفاده در جوشکاری لیزری است، اما قیمت آن نسبتا گران است.

- نیتروژن: ارزانتر است، اما برای جوشکاری برخی از فولادهای ضدزنگ مناسب نیست. نیتروژن به عنوان ارزانترین گاز محافظ است، اما برای جوشکاری انواع خاصی از فولاد ضد زنگ مناسب نیست. عمدتا به دلیل مسائل متالورژیکی مانند جذب و گاهی اوقات منافذی که در ناحیه همپوشانی در جوشکاری لیزری ایجاد میکند.

پارامترهای جوش لیزری: فشار گاز محافظ

در فرایند جوشکاری لیزری، تنظیم فشار گاز محافظ اهمیت زیادی در کیفیت جوش دارد. فشار گاز مناسب از مشکلاتی مانند اکسیداسیون و تخلخل جلوگیری کرده و باعث افزایش استحکام جوش میشود. اگر فشار گاز محافظ کمتر از حد لازم باشد، ممکن است پوشش کافی روی حوضچه مذاب ایجاد نشود و در نتیجه اکسیداسیون رخ دهد که کیفیت جوش را کاهش میدهد. در مقابل، فشار بیش از حد میتواند باعث ایجاد تلاطم در جریان گاز و بیثباتی قوس جوش شود که این نیز کیفیت را تحت تاثیر قرار میدهد. به همین دلیل، تنظیم دقیق فشار و دبی گاز بسیار مهم است. استفاده از رگولاتورهای دقیق برای تنظیم فشار، مانیتورینگ مداوم در حین جوشکاری و کالیبراسیون منظم دستگاه، از جمله روشهای موثر برای کنترل فشار گاز و بهبود کیفیت جوش هستند. پارامترهای جدول اول فقط برای مرجع هستند و تغییرات پارامتر عمدتاً بر اساس قدرت لیزر، روش جوشکاری متریالها و عرض جوش تنظیم میشود. نکته: هرچه صفحه ی جوشکاری نازکتر باشد، قدرت کمتر خواهد بود و در شرایط عادی و حالت خط، پارامترهای کنترل هد لیزر برای جوشکاری گوشه خارجی، جوش مورب مناسبتر است و نوع O اساسا برای اکثر جوشکاریها مناسب است.

جدول پارامترهای جوش لیزری (حالت خطی)

| شماره | متریال | روشها و متریالهای جوشکاری | پارامترهای حالت خطی | نمونه | |||||

| کنترل لیزر | کنترل موتور | ||||||||

| توان (وات) | فرکانس (هرتز) | چرخه کار | حالت کارکرد | فرکانس (هرتز) | طول (میلیمتر) | ||||

| 1 | آهن | 0.5 میلیمتر جوشکاری گوشه (داخلی) | حدود 300W | 3000-5000 | 60-80% | line | 12-22 | 1.2-1.8 |  |

| 2 | 0.5 میلیمتر جوشکاری گوشه (خارجی) | حدود 300W | 3000-5000 | 60-80% | line | 12-22 | 1.2-1.8 |  |

|

| 3 | 0.5 میلیمتر جوشکاری مورب | حدود 300W | 3000-5000 | 60-80% | line | 12-22 | 1.6-2.8 |  |

|

| 4 | 0.5 میلیمتر جوشکاری تخت | حدود 300W | 3000-5000 | 60-80% | line | 12-22 | 1.6-2.8 |  |

|

| 5 | 1 میلیمتر جوشکاری گوشه (داخلی) | حدود 450W | 3000-5000 | 100% | line | 8-16 | 1.2-1.8 |  |

|

| 6 | 1 میلیمتر جوشکاری گوشه (خارجی) | حدود 450W | 3000-5000 | 100% | line | 8-16 | 1.2-1.8 |  |

|

| 7 | 1 میلیمتر جوشکاری مورب | حدود 450W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 8 | 1 میلیمتر جوشکاری تخت | حدود 450W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 9 | 0.5 میلیمتر جوشکاری گوشه (داخلی) | حدود 700W | 3000-5000 | 100% | line | 8-16 | 1.2-1.8 |  |

|

| 10 | 2 میلیمتر جوشکاری گوشه (خارجی) | حدود 700W | 3000-5000 | 100% | line | 8-16 | 1.2-1.8 |  |

|

| 11 | 2 میلیمتر جوشکاری مورب | حدود 700W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 12 | 2 میلیمتر جوشکاری تخت | حدود 700W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 13 | 4 میلیمتر جوشکاری گوشه (داخلی) | حدود 1300W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 14 | 4 میلیمتر جوشکاری تخت | حدود 1300W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 15 | آلومینیوم | 1 میلیمتر جوشکاری گوشه (داخلی) | حدود 700W | 3000-5000 | 100% | line | 4-12 | 0.8-1.8 |  |

| 16 | 1 میلیمتر جوشکاری مورب | حدود 700W | 3000-5000 | 100% | line | 4-12 | 1.6-2.8 |  |

|

| 17 | 1 میلیمتر جوشکاری تخت | حدود 700W | 3000-5000 | 100% | line | 4-12 | 1.6-2.8 |  |

|

| 18 | 2 میلیمتر جوشکاری گوشه (داخلی) | حدود 1200W | 3000-5000 | 100% | line | 4-12 | 1.2-1.8 |  |

|

| 19 | 2 میلیمتر جوشکاری گوشه (خارجی) | حدود 1200W | 3000-5000 | 100% | line | 4-12 | 1.6-2.8 |  |

|

| 20 | 2 میلیمتر جوشکاری مورب | حدود 1200W | 3000-5000 | 100% | line | 4-12 | 1.6-2.8 |  |

|

| 21 | سزیم | 1 میلیمتر جوشکاری گوشه (داخلی) | حدود 450W | 3000-5000 | 100% | line | 8-16 | 1.2-2 |  |

| 22 | 1 میلیمتر جوشکاری گوشه (خارجی) | حدود 450W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 23 | 1 میلیمتر جوشکاری مورب | حدود 450W | 3000-5000 | 100% | line | 4-16 | 1.6-2.8 |  |

|

| 24 | 1 میلیمتر جوشکاری تخت | حدود 450W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 25 | 2 میلیمتر جوشکاری گوشه (داخلی) | حدود 700W | 3000-5000 | 100% | line | 8-16 | 1.2-2 |  |

|

| 26 | 2 میلیمتر جوشکاری گوشه (خارجی) | حدود 700W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 27 | 2 میلیمتر جوشکاری تخت | حدود 700W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 28 | 4 میلیمتر جوشکاری گوشه (داخلی) | حدود 1200W | 3000-5000 | 100% | line | 8-16 | 1.2-2 |  |

|

| 29 | جوشکاری گوشه (خارجی) | حدود 1200W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

| 30 | 4 میلیمتر جوشکاری تخت | حدود 1200W | 3000-5000 | 100% | line | 8-16 | 1.6-2.8 |  |

|

- پهنای نوسان گالوانومتر را با توجه به عرض جوش صفحه مورد نظر تنظیم کنید.

- مصرف انرژی لیزر متناسب با ضخامت صفحه است، هرچه صفحه ضخیم تر باشد، قدرت لیزر بیشتر است و بالعکس.

- پارامترهای صفحات نازک کمتر از 1.0 متفاوت است و پارامترهای چرخه کار لیزر با توجه به درجات مختلف صفحه نازک تغییر میکند که عمدتا بر توانایی نفوذ جوش صفحات نازک تاثیر میگذارد.

- حالت خط برای اکثر جوشکاریها، مانند جوشکاری مورب و جوشکاری مسطح مناسب است.

- فرکانس تفنگ جوشکاری در محدوده 4-20 است و توان استفاده از صفحات مختلف را میتوان کمی تنظیم کرد.

- حالت جوشکاری O-mode معمولا برای انواع جوشکاری مناسب هستند که باعث میشود متریالها کاملاً ذوب شده و جوشکاری بهتر و پایدارتر از حالت خطی باشد؛ بنابراین این روش نیازمندیهای بالاتری برای قدرت لیزر دارند.

جدول پارامترهای جوش لیزری (حالت O)

| شماره | متریال | روشها و متریالهای جوشکاری | پارامترهای حالت O | نمونه | |||||

| کنترل لیزر | کنترل موتور | ||||||||

| توان (وات) | فرکانس (هرتز) | چرخه کار | حالت کارکرد | فرکانس (هرتز) | طول (میلیمتر) | ||||

| 1 | آهن | 0.5 میلیمتر جوشکاری گوشه (داخلی) | حدود 350W | 3000-5000 | 60-80% | O | 12-22 | 0.8-1.8 |  |

| 2 | 0.5 میلیمتر جوشکاری گوشه (خارجی) | حدود 350W | 3000-5000 | 60-80% | O | 12-22 | 0.8-1.8 |  |

|

| 3 | 0.5 میلیمتر جوشکاری مورب | حدود 350W | 3000-5000 | 60-80% | O | 12-22 | 1.4-2.8 |  |

|

| 4 | 0.5 میلیمتر جوشکاری تخت | حدود 350W | 3000-5000 | 60-80% | O | 12-22 | 1.4-2.8 |  |

|

| 5 | 1 میلیمتر جوشکاری گوشه (داخلی) | حدود 500W | 3000-5000 | 100% | O | 8-16 | 0.8-1.8 |  |

|

| 6 | 1 میلیمتر جوشکاری گوشه (خارجی) | حدود 500W | 3000-5000 | 200% | O | 8-16 | 0.8-1.8 |  |

|

| 7 | 1 میلیمتر جوشکاری مورب | حدود 500W | 3000-5000 | 300% | O | 8-16 | 1.4-2.8 |  |

|

| 8 | 1 میلیمتر جوشکاری تخت | حدود 500W | 3000-5000 | 400% | O | 8-16 | 1.4-2.8 |  |

|

| 9 | 2 میلیمتر جوشکاری گوشه (داخلی) | حدود 750W | 3000-5000 | 500% | O | 8-16 | 0.8-1.8 |  |

|

| 10 | 2 میلیمتر جوشکاری گوشه (خارجی) | حدود 750W | 3000-5000 | 600% | O | 8-16 | 0.8-1.8 |  |

|

| 11 | 2 میلیمتر جوشکاری مورب | حدود 750W | 3000-5000 | 700% | O | 8-16 | 1.4-2.8 |  |

|

| 12 | 2 میلیمتر جوشکاری تخت | حدود 750W | 3000-5000 | 800% | O | 8-16 | 1.4-2.8 |  |

|

| 13 | 4 میلیمتر جوشکاری گوشه (داخلی) | حدود 1350W | 3000-5000 | 900% | O | 8-16 | 1.4-2.8 |  |

|

| 14 | 4 میلیمتر جوشکاری تخت | حدود 1350W | 3000-5000 | 1000% | O | 8-16 | 1.4-2.8 |  |

|

| 15 | آلومینیوم | 1 میلیمتر جوشکاری گوشه (داخلی) | حدود 750W | 3000-5000 | 1100% | O | 4-12 | 0.8-1.8 |  |

| 16 | 1 میلیمتر جوشکاری مورب | حدود 750W | 3000-5000 | 1200% | O | 4-12 | 1.4-2.8 |  |

|

| 17 | 1 میلیمتر جوشکاری تخت | حدود 750W | 3000-5000 | 1300% | O | 4-12 | 1.4-2.8 |  |

|

| 18 | 2 میلیمتر جوشکاری گوشه (داخلی) | حدود 1300W | 3000-5000 | 1400% | O | 4-12 | 0.8-1.8 |  |

|

| 19 | 2 میلیمتر جوشکاری گوشه (خارجی) | حدود 1300W | 3000-5000 | 1500% | O | 4-12 | 1.4-2.8 |  |

|

| 20 | 2 میلیمتر جوشکاری مورب | حدود 1300W | 3000-5000 | 1600% | O | 4-12 | 1.4-2.8 |  |

|

| 21 | سزیم | 1 میلیمتر جوشکاری گوشه (داخلی) | حدود 500W | 3000-5000 | 100% | O | 8-16 | 1.2-2 |  |

| 22 | 1 میلیمتر جوشکاری گوشه (خارجی) | حدود 500W | 3000-5000 | 100% | O | 8-16 | 1.6-2.8 |  |

|

| 23 | 1 میلیمتر جوشکاری مورب | حدود 500W | 3000-5000 | 100% | O | 4-16 | 1.6-2.8 |  |

|

| 24 | 1 میلیمتر جوشکاری تخت | حدود 500W | 3000-5000 | 100% | O | 8-16 | 1.6-2.8 |  |

|

| 25 | 2 میلیمتر جوشکاری گوشه (داخلی) | حدود 750W | 3000-5000 | 100% | O | 8-16 | 1.2-2 |  |

|

| 26 | 2 میلیمتر جوشکاری گوشه (خارجی) | حدود 750W | 3000-5000 | 100% | O | 8-16 | 1.6-2.8 |  |

|

| 27 | 2 میلیمتر جوشکاری تخت | حدود 750W | 3000-5000 | 100% | O | 8-16 | 1.6-2.8 |  |

|

| 28 | 4 میلیمتر جوشکاری گوشه (داخلی) | حدود 1250W | 3000-5000 | 100% | O | 8-16 | 1.2-2 |  |

|

| 29 | 4 میلیمتر جوشکاری گوشه (خارجی) | حدود 1250W | 3000-5000 | 100% | O | 8-16 | 1.6-2.8 |  |

|

| 30 | 4 میلیمتر جوشکاری تخت | حدود 1250W | 3000-5000 | 100% | O | 8-16 | 1.6-2.8 | ||

معرفی دستگاه 3 کاره جوش لیزری

دستگاه 3 کاره (دستگاه جوش لیزری چیست؟) یک محصول چندمنظوره و پیشرفته است که با استفاده از تکنولوژی لیزر فایبر، سه عملکرد مختلف شامل جوشکاری لیزری، برش فلزات و تمیزکاری (زنگزدایی) را ارائه میدهد. این دستگاه با تعویض سر نازل به راحتی از حالت جوشکاری به برش و تمیزکننده تغییر میکند. جوشکاری لیزری این دستگاه با دقت بالا و تاثیر حرارتی کم در محل جوش، اتصالاتی با استحکام فوقالعاده ایجاد میکند. قابلیت برش فلزات نازک و متوسط مانند استیل و آهن با لبههای تمیز و دقیق، از ویژگیهای دیگر آن است. همچنین، با استفاده از سر تمیزکننده، امکان زنگزدایی و پاکسازی سطح فلزات به سرعت و بدون آسیب به متریال فراهم میشود. دستگاه در توانهای مختلف (1500، 2000 و 3000 وات) عرضه شده و به دلیل انعطافپذیری بالا، کاربردهای گستردهای در صنایع مختلف از جمله خودروسازی، هوافضا، پزشکی و ساختوساز دارد.