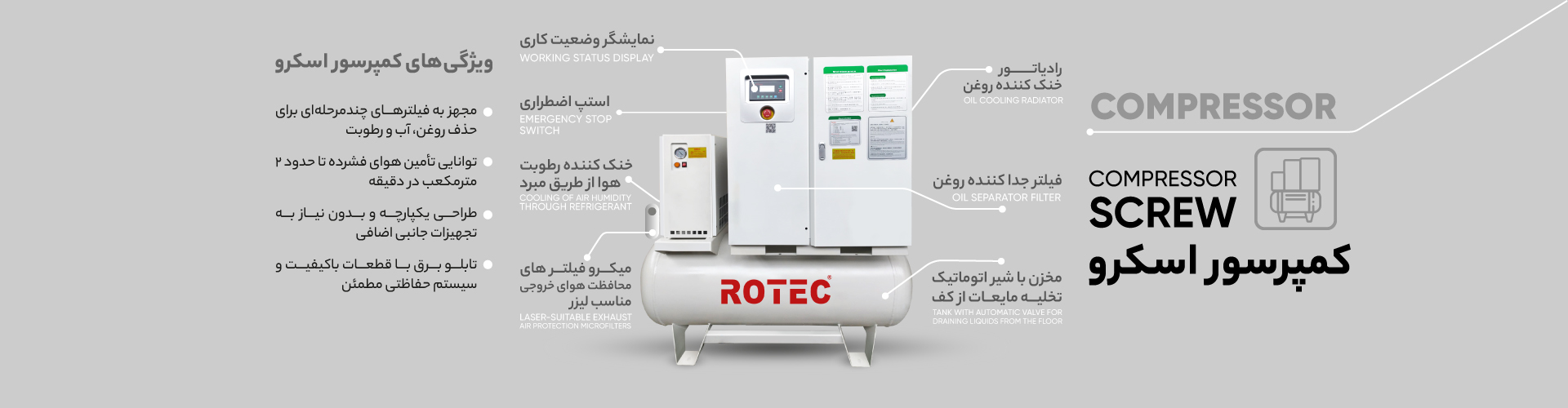

کمپرسور اسکرو دستگاه برش لیزر با طراحی یکپارچه و روتورهای مارپیچی، هوای یکنواخت و بدون رطوبت تا فشار 16 بار تولید میکند. وجود خشککن و فیلترهای چندمرحلهای باعث میشود هوای خروجی تمیز و مطابق استاندارد باشد. این هوا برای برش، جوشکاری و تمیزکاری لیزری حیاتی است و موجب افزایش کیفیت برش، حفاظت از لنز و طول عمر دستگاه میشود.

کمپرسور اسکرو دستگاه برش لیزر

screw compressor

ویژگیها:

فیلتر:

چند مرحله ای برای حذف روغن، آب و رطوبت

هوای فشرده:

2 متر مکعب در دقیقه

طراحی:

یکپارچه و بدون نیاز به تجهیزات جانبی

مزایای کمپرسور اسکرو دستگاه برش لیزر

فشار و جریان پایدار و مداوم: کمپرسور اسکرو بههمراه مخزن ذخیره هوا، جریان هوای یکنواخت و بدون نوسان تولید میکند. این ویژگی برای سیستمهای برش لیزری بسیار حیاتی است، چراکه حتی نوسانات لحظهای فشار میتوانند کیفیت برش را کاهش داده یا به تجهیزات آسیب بزنند. برخلاف کمپرسورهای پیستونی که جریان پالسدار و ناپایدار تولید میکنند، کمپرسور اسکرو قادر است بهصورت ۲۴ ساعته و هفت روز هفته بدون افت عملکرد کار کند. نتیجه این پایداری، برشی صافتر، دقیقتر و با خطای کمتر برای خطوط تولید تیراژ در خروجی نهایی است.

هوای پاک و خشک جهت حفظ کیفیت لیزر: وجود خشککن و فیلترهای چندمرحلهای در این سیستم باعث میشود هوای ورودی به هد لیزر کاملاً خشک و بدون روغن (Class 1) باشد. این خلوص بالا از رسوب رطوبت یا ذرات روغن روی لنز و آینههای اپتیکی جلوگیری کرده و مانع از افت تمرکز پرتو لیزر میشود.

نتیجه آن، کیفیت پایدار برش و جوش، افزایش عمر قطعات اپتیکی و حذف مشکلاتی مانند کاهش قدرت برش یا برش ناقص بهدلیل آلودگی هوا است. این موضوع برای حفظ عملکرد مداوم و دقیق دستگاههای لیزری حیاتی است.

توانایی دستیابی به فشارهای بالاتر و بهبود راندمان برش: کمپرسور اسکرو مخصوص لیزر قادر به تأمین فشارهای بالاتری نسبت به کمپرسورهای معمول (مثلاً 13 تا 16 بار) است تا نیاز دستگاههای برش لیزری توانبالا را برآورده کند. فشار هوای کمکی بالاتر مستقیماً به کیفیت برش بهتر و سرعت برش بالاتر منجر میشود؛ به طور مثال، افزایش فشار از 8 به 16 بار میتواند ضخامت برشپذیر و سرعت حرکت لیزر را بهبود دهد. این امر به ویژه در برش لیزری فولادهای ضخیم نمود پیدا میکند که برای خارج کردن مذاب از برش به فشار هوای بیشتری نیاز است. همچنین دبی هوای کافی در فشار بالا کمک میکند ذرات مذاب سریعتر از ناحیه برش دور شوند که کیفیت لبه برش را ارتقا میدهد.

کاهش هزینههای عملیاتی و عدم وابستگی به گازهای گران: هوای فشرده یک گاز کمکی ارزان و در دسترس است، در حالی که گازهای لیزر مانند نیتروژن یا اکسیژن هزینه تأمین بالایی دارند و نیازمند سیلندرهای تحت فشار یا مخازن کرایوژنیک هستند. استفاده از این پیکربندی باعث میشود بهجای تعویض مداوم سیلندرهای گاز، هوای مورد نیاز بهصورت خودکفا در محل تولید شود که وقفههای تولید جهت تعویض کپسول را از بین میبرد و وابستگی به زنجیره تأمین گاز حذف میشود. طبق گزارشها، برش لیزری با هوای فشرده در ورقهای فولادی ضدزنگ میتواند تا حدود ۲۰٪ سریعتر از برش با نیتروژن باشد و هزینه هر مترمکعب هوا نیز تنها کسری از هزینه همان مقدار نیتروژن است (حدود یکسوم یا حتی یکدهم). بنابراین از نظر اقتصادی و بهرهوری، این سیستم برای بسیاری از کاربردهای لیزر مقرونبهصرفهتر است.

یکپارچگی سیستم و سهولت نصب و نگهداری: ترکیب همه اجزای لازم (کمپرسور، مخزن، خشککن، فیلترها و…) در یک پکیج، نصب این سیستم را بسیار ساده میکند (Plug-and-Play) و فضای کمتری اشغال میشود. تمامی قطعات به صورت بهینه با یکدیگر کوپل شدهاند و توسط یک کنترل مرکزی مدیریت میشوند که باعث هماهنگی بیشتر و کاهش ریسک خرابی ناشی از ناسازگاری تجهیزات میگردد. همچنین داشتن یک سیستم مجتمع به معنای نقاط تعمیراتی کمتر و سرویسدهی آسانتر است؛ اپراتور تنها با یک دستگاه سر و کار دارد نه چندین تجهیز پراکنده.

عملکرد بیصداتر و بهرهوری انرژی بالاتر: کمپرسورهای اسکرو بهدلیل ماهیت چرخشی و طراحی مهندسی، نسبت به بسیاری از کمپرسورهای دیگر صدای کمتری تولید میکنند و برای محیط کار صنعتی مناسبترند. علاوه بر این، بسیاری از مدلهای جدید به اینورتر (درایو دور متغیر) مجهزند که امکان تنظیم سرعت کمپرسور بر اساس میزان مصرف هوا را فراهم میکند؛ بدین ترتیب در زمانهایی که نیاز هوا کمتر است، انرژی کمتری مصرف شده و هزینه عملیاتی کاهش مییابد. راندمان بالاتر کمپرسور اسکرو (تولید حرارت کمتر و اتلاف انرژی پایینتر) نیز مزیت دیگری است که در بلندمدت صرفهجویی اقتصادی و کاهش بار حرارتی سیستم را به دنبال دارد.

ویژگیهای کمپرسور اسکرو دستگاه برش لیزر

فشار کاری: این سیستم کمپرسور اسکرو قابلیت تأمین فشارهای کاری بالاتر از کمپرسورهای معمول صنعت را دارد. کمپرسور اسکرو اصلی قادر است فشار هوای ثابت تا ۱۳ الی ۱۶ بار را برای دستگاههای برش لیزری تأمین کند. این فشار بالای خروجی، پاسخگوی نیاز اغلب دستگاههای برش لیزری توانبالا است. در صورت نیاز به فشار بیشتر (تا ۲۰ بار و بالاتر)، میتوان از یک بوستر فشار افزوده استفاده کرد تا فشار را به محدودههای بالاتر (۲۰ بار و بیشتر) برساند. کنترل هوشمند این سیستم باعث حفظ فشار خروجی در سطحی پایدار و بدون نوسان میشود، که برای برش دقیق و پیوسته فلزات بسیار حیاتی است.

طراحی فشرده و عایقبندی صدا: تمام اجزای کمپرسور اسکرو، خشککن و مخزن در یک شاسی یکپارچه با کابین عایقصدا قرار گرفتهاند که فضای کمتری اشغال کرده و لرزش و نویز تولیدی را به حداقل میرساند. سطح صدای کمپرسورهای اسکرو مدرن معمولاً ۷۰ تا ۷۵ دسیبل است که برای استفاده در محیطهای صنعتی نزدیک به اپراتور مناسب و ایمن محسوب میشود. جریان هوای یکنواخت و بدون ضربان، همراه با پوششهای آکوستیک داخلی، باعث میشود صدای کارکرد دستگاه ملایم و غیرآزاردهنده باشد. این ویژگی برای نصب کمپرسور در مجاورت دستگاههای لیزری یا داخل سالن تولید بسیار ارزشمند است.

دبی و ظرفیت هوادهی: ظرفیت هوادهی سیستم کمپرسور اسکرو باید متناسب با توان دستگاه لیزر انتخاب شود. برای مثال، یک دستگاه لیزر ۱ کیلووات به حدود ۰.۶ مترمکعب بر دقیقه هوا در فشار ۱۰ بار نیاز دارد، در حالی که یک لیزر ۳ کیلوواتی ممکن است به m³/min ۱.۵ هوا و کمپرسوری با توان ۱۵ کیلووات نیاز داشته باشد. سیستمهای روتک در توانهای متنوع (از ۷.۵ تا ۳۰ کیلووات و بالاتر) عرضه میشوند و همراه با مخازن هوای بزرگ (۵۰۰ لیتر یا بیشتر)، فشار پایدار و جریان یکنواخت را حتی در زمان اوج مصرف تضمین میکنند. این طراحی باعث کاهش روشن/خاموش شدنهای مکرر و افزایش راندمان عملکرد کمپرسور میشود.

بهرهوری انرژی و قابلیت اطمینان: کمپرسور اسکرو با موتورهای پربازده کلاس IE3 یا IE4 و مجهز به درایو دور متغیر (VSD)، مصرف انرژی را بهینه کرده و عمر مفید دستگاه را افزایش میدهند. سیستم کنترل هوشمند با تنظیم خودکار سرعت و بار کاری، از کارکردهای پرمصرف و کمبازده جلوگیری میکند. طراحی صنعتی مستحکم، روانکاری دائم در مدلهای روغنکاریشونده، و انتخاب قطعات با دوام بالا (مانند فیلترهایی با دوره تعویض تا ۸۰۰۰ ساعت) باعث میشود این کمپرسورها برای کار مداوم و بدون توقف در محیطهای صنعتی ایدهآل باشند.

کنترلر هوشمند و حفاظتها: سیستم کمپرسور اسکرو روتک به یک کنترلر الکترونیکی پیشرفته مجهز است که بهصورت لحظهای تمامی اجزای دستگاه مانند فشار خروجی، دمای کمپرسور، نقطه شبنم خشککن و زمان سرویس را پایش و مدیریت میکند. این کنترلر دارای نمایشگر دیجیتال صنعتی است و در برخی مدلها، امکان اتصال به شبکه و مانیتورینگ ابری نیز وجود دارد. کنترلر، هشدارهایی مانند نزدیک بودن زمان سرویس، افزایش دما یا فشار، و افت کیفیت هوای خروجی (مثل اشباع فیلترها) را نمایش میدهد. همچنین سیستم به انواع محافظتهای ایمنی مجهز است: شامل سنسورهای حرارتی، شیرهای اطمینان تخلیه فشار، و مدارهای کنترلی هماهنگکننده عملکرد کمپرسور و خشککن. این مجموعه امکانات باعث میشود دستگاه با حداقل نظارت اپراتور، عملکردی ایمن، پایدار و قابل اعتماد داشته باشد.

کیفیت هوای خروجی: سیستم کمپرسور اسکرو روتک هوای فشردهای با کیفیت بسیار بالا و مطابق با کلاس 1 یا 2 استاندارد ISO 8573-1 تولید میکند. این هوا پس از عبور از خشککن تبریدی/جذبی و فیلترهای چندمرحلهای، بهطور کامل از رطوبت، ذرات معلق و بخارات روغن پاکسازی میشود. این سیستم دقیقاً چنین هوایی تولید میکند؛ مثلاً در مشخصات فنی یکی از این پکیجها آمده است که نقطه شبنم هوای خروجی 20- تا 30- درجه سانتیگراد، میزان روغن باقیمانده حداکثر 0.001 ppm و اندازه ذرات عبوری حداکثر 0.01 میکرون است. این سطح از خلوص باعث محافظت از لنز و اپتیک دستگاههای لیزری و جلوگیری از افت کیفیت برش یا جوش میشود. طراحی سیستم شامل فیلترهای مرحلهای (ذرات درشت، میکرونی، جاذب روغن و کربن فعال) و کنترل دقیق نقطه شبنم است تا همواره هوای کاملاً خشک و ایمن به هد لیزر برسد.

محصولات مرتبط

مشخصات فنی

مدل

TG-20CTAS-16-500

حجم جابهجایی هوا

1.5/3M/MIN

فشار کاری

16MPa

نوع محرک یا سیستم انتقال قدرت

تسمه انتقال فرکانس برق

دمای رطوبت فشار هوای فشرده

3°C

میزان ذرات گرد و غبار تهویه دستگاه

1um

میزان روغن موجود در گازهای خروجی دستگاه

0.5ppm

سطح صدا

68dba

دمای رطوبت فشار

3-10°C

مقدار گرد و غبار موجود در هوا

0.01um

مقدار روغن موجود در هوا

0.001ppm

روش خنک کردن

خنککاری با جریان هوای اجباری

توان

15KW/20HP

سازگار با سیستم کاری

پیوسته

منبع

380V / 50HZ / 3PH (60HZ optional)

برتری هوای فشرده نسبت به کالیبر

G½*-φ10/φ12

سرعت

2940

حجم مخزن ذخیره گاز

350L (قابل تغییر تا 500L)

وزن خالص

503KG

جعبه بسته بندی

100KG

وزن ناخالص

603KG

سایز (طول × عرض × ارتفاع)

1620×850×1700

تعداد خشک کننده

1

تعداد فیلترهای دقیق

4