در این مقاله به بررسی نکات مهم حکاکی و برش لیزری خواهیم پرداخت که در صورت رعایت این نکات مهم در برش و حکاکی لیزری به خروجی نهایی با کیفیتی دست پیدا خواهید کرد.

1. آماده شدن برای حکاکی و برش

یکی از نکاتی که باید در نظر داشته باشید، تفاوت بین فایلهای وکتور و بیت مپ است. فایلهای وکتور، فایلهایی مانند فرمولهای ریاضی هستند که خط، دایره و … را مشخص میکنند. این نوع فایلها در برنامههایی مانند adobe illustrator ،AutoCAD و کورل ایجاد میشوند.

فایلهای بیت مپ مجموعهای از پیکسلها هستند؛ مانند عکسهای دیجیتال، فایلهای فوتوشاپی، JPG و غیره.

با دستگاه های برش لیزری شما فقط میتوانید فایلهایی با فرمت وکتور را برش دهید اما روی هر دو فایل وکتور و بیت مپ میتوانید عملیات حکاکی نیز انجام دهید. برای نکاتی که در ادامه آورده ایم، نیاز است فایل وکتور داشته باشید.

پوشش

اگر میخواهید روی متریالی حکاکی کنید، بدانید که دود حاصل از حکاکی روی لبههای سطح حکاکی شده لکه و حرارت ایجاد میکند. اگر میخواهید این اتقاق برایتان رخ ندهد پیشنهاد میکنیم روی سطح متریال را با نوار چسب بپوشانید. نوار چسب قدرت لیزر را خیلی کم نمیکند اما اگر احساس میکنید قدرت کمتر از نیاز شما شده، پاور دستگاه لیزر را کمی بالا ببرید.

نوار چسب سطح متریال را از دوده و سوختگی محافظت میکند. بعد از این که کار حکاکی تمام شد پوشش را بردارید. از این نکته مهم برش و حکاکی لیزری میتوانید برای حکاکی روی چرم نیز استفاده کنید.

تنظیمات از قبل تعیین شده

شما میتوانید برای کارهایی حکاکی و برش لیزری روی انواع متریال با ضخامتهای مختلف پارامترهایی را از قبل تنظیم کرده و به عنوان تنظیمات پیش فرض در شرایطهای مختلف حکاکی یا برش در کار خود استفاده کنید. این تنظیمات را باید در سیستم کامپیوتر و لیزر خود به عنوان تنظیمات پیش فرض ذخیره کنید.

مطمئن شوید نامی که برای این فایلها میگذارید، نامی باشد که بعدها بتوانید آنها را به راحتی بر اساس نوع کار خود تشخیص دهید. مثلا در حکاکی روی چرم یا برش پلکسی نازک تا 1.8 اینچ شما بتوانید به راحتی تنظیمات پیش فرض مربوط به حکاکی چرم یا مربوط به برش آکریلیک را پیدا کرده و استفاده کنید.

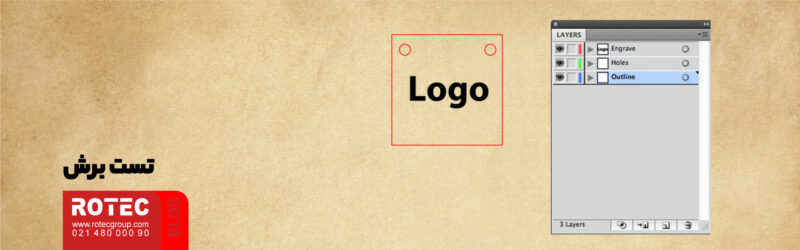

تست برش

یکی از نکات مهم حکاکی و برش لیزری تست برش قبل از شروع کار است. اگر میخواهید روی متریال، با دستگاه لیزر کار برش را انجام دهید بهتر است ابتدا روی یک تکه متریال به عنوان تست، برش را قبل از این که روی کل کار برش دهید، انجام دهید. هیچ چیز بدتر از این نیست که روی کل متریال کار برش لیزری را انجام داده و در نهایت کار به درستی انجام نشده باشد.

مثلا میتوانید روی یک متریالی که استفاده نمیشود یا خراب شده است به عنوان تست یک دایره یا مربع را برش دهید و بر اساس نتیجه تست تصمیم بگیرید آیا لازم است پاور لیزر را کم کنید یا زیاد کنید؟

برای اطلاع از جزئیات دستگاه ليزر فلزات روی لینک کلیک کنید.

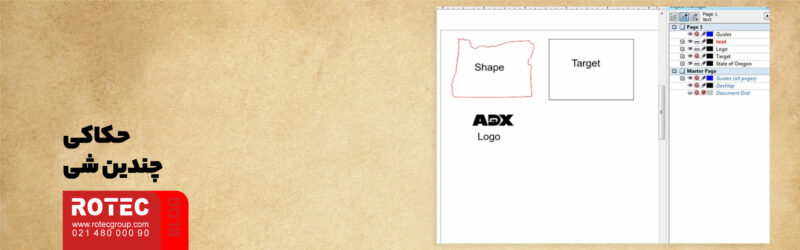

2. قدرت لایهها

چندین نکته لازم است بیان کنیم که گاهی شما نیاز دارید یک قسمت فایل یا طرح لیزر خود را چاپ کنید. بهترین راه این است که طرح خود را با چند لایه مختلف ایجاد کنید. بیشتر برنامههای گرافیکی این امکان را به شما میدهند که لایههای متفاوتی داشته باشید و این لایههای را در حین کار فعال و غیرفعال کنید.

شما میتوانید طرحها را در یک لایه قرار دهید اما برایتان مزیتهای استفاده از طرحهای چند لایهای را هم بیان میکنیم تا خودتان انتخاب کنید.

کنترل کردن ترتیب برشها

دستگاه برش لیزری شما باید این ویژگی را داشته باشد که ترتیب خطهایی که باید برش داده شوند را تشخیص دهد. یک راه انجام این کار این است که برشهای متفاوت را در لایههای مختلف قرار دهید تا بتوانید لایههای مختلف را بر اساس نیاز خاموش و روشن (فعال/غیرفعال) کنید.

قرار دادن چندین طرح و قسمت در یک فایل

به جز اینکه برای هر طرح یک فایل جداگانه داشته باشید، همه طرحها را در یک فایل قرار دهید اما هر طرح را در لایههای جداگانه قرار دهید و هر لایهای که نیاز داشتید را فعال کنید در این صورت فایلها سازماندهی شده خواهند بود.

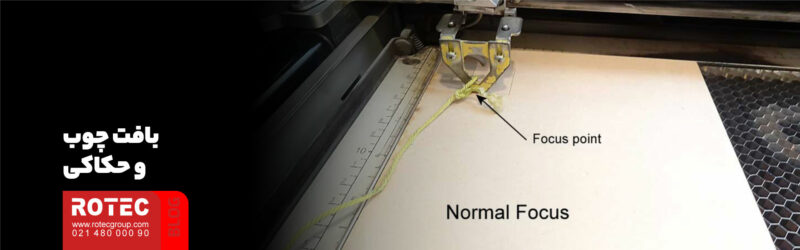

3. بافت چوب و حکاکی

حالا باید طرح یا لوگو خود را روی یک تکه چوب حک کنید. چوب بهترین متریال برای حکاکی است اما شما باید به تفاوت حکاکی انواع چوب مانند چوب سخت یا قطعه چوبی که ترکیبی از چند نوع ماده متفاوت است (مانند چوب چند لایه یا MDF) آگاه باشید.

برخلاف مواد تولیدی، چوب طبیعی یک ماده یکنواخت نیست.

معمولا دانههای تیرهتر در بافت سختتر هستند و دانههای روشنتر بین دانههای تیره نرمتر هستند. همانطور که در عکس میبینید در نهایت یک طرح زبر حکاکی شده خواهید داشت. اگر میخواهید طرح حکاکی یکنواختی داشته باشید بهتر است روی چوبهای چند لایهای که سطح بافت یکنواختی دارند، کار حکاکی را انجام دهید. برای مطالعه بیشتر میتوانید صفحه برش و حکاکی لیزری چوب را ببینید.

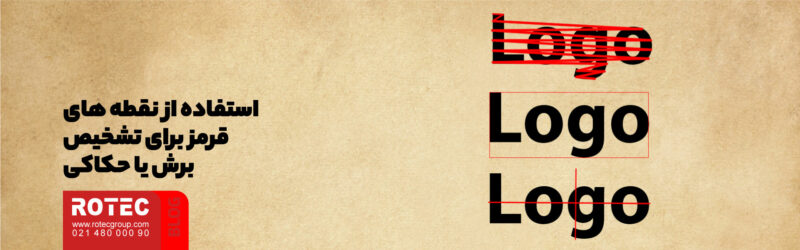

4. خطوط همپوشان

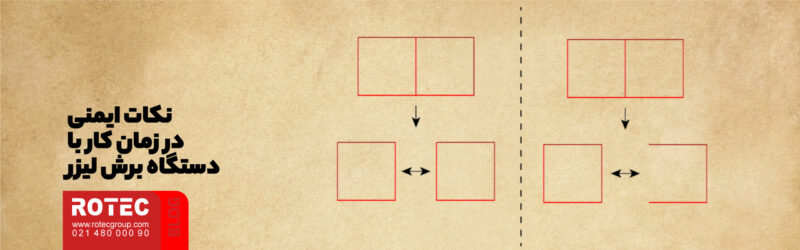

اغلب هنگام برش به یکباره قطعات چندگانه، وسوسه میشوید که تکههایی که شبیه هم هستند را کنار هم قرار دهید. این ایده خوبی ست اما هم روش درست دارد هم روش نادرست.

اجازه دهید با مثالی توضیح دهیم، برای مثال دستهای مربع برای برش دارید. اگر دو مربع (4 طرفه) را بکشید و کنار هم دیگر قرار دهید در ظاهر به نظر میآید یک خط بین آنها قرار دارد. مشکلی که در این حالت پیش میآید آن است که با وجود اینکه یک خط بین آنها قرار دارد اما کامپیوتر هر دو خط را میبیند.

در نهایت دو خط روی هم قرار می گیرند و دو بار کار حکاکی یا برش انجام میشود و در نتیجه منجر به سوختگی لبهها میشود در نتیجه برش تمیزی نخواهید داشت و حتی سبب اتلاف زمان میشود و زمان بیشتری برای برش صرف میشود. راه حل این است که یکی از خطوط تکراری را از بین ببرید. یعنی یک مربع با سه طرف طراحی کنید و مربع دیگر با چهار ضلع را رو به روی آن قرار دهید.

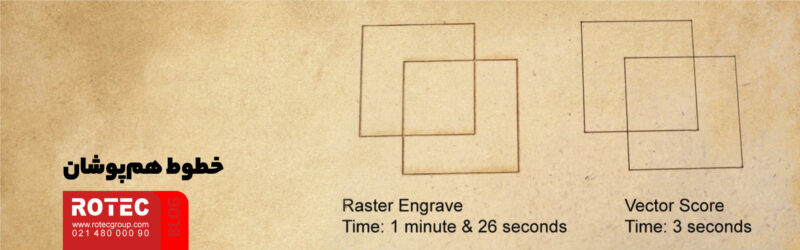

5. حکاکی شطرنجی و وکتور

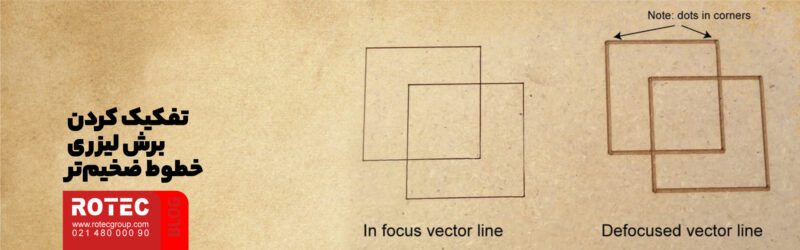

تفاوت اصلی بین حکاکی شطرنجی یا عکس و وکتور این است که برای حکاکی هد دستگاه لیزر از چپ به راست و بالعکس در تمام منطقه چاپی حرکت میکند تا تصویر را حکاکی کند. در برش وکتور هد لیزر فقط روی خطوطی که قرار است برش داده شوند حرکت میکند. شطرنجی زمان بیشتری میبرد تا برش وکتور. اگر نمیدانید چطور میتوانید آماده سازی تصویر برای حک لیزری را انجام دهید، حتما مقاله ما را در این مورد مطالعه کنید.

اگر طرحی که میخواهید پیاده سازی کنید فرمت هنری دارد مثل طرحهای اسلیمی یا نقشه که خطوط زیادی دارند، می توانید با برش شطرنجی این کار را انجام دهید. مزیتهای این روش این است که شما میتوانید ضخامت خطها را به هر اندازه که میخواهید تنظیم کنید و خطوط متفاوت با ضخامتهای متفاوت داشته باشید.

یکی از عیوب این روش این است که زمان بیشتری برای حکاکی صرف میشود.

استفاده از طرح وکتور یکی از راههای سریع برای تهیه خطها است. فایل خود را به فرمت وکتور تنظیم کنید اما در زمان برش پاور را کم کرده و سرعت را افزایش دهید. به عنوان مثال برای برش لیزری چوب چند لایه با ضخامت 8 میلی متر پاور را 90 درصد و سرعت را 15 درصد تنظیم کنید . اما برای این که فقط روی چوب خط بیندازید پاور را روی 30 درصد و سرعت را روی 95 درصد تنظیم نمایید.

یکی از مزیتهای این روش این است که سرعت حکاکی بالاتری دارد و از معایب آن میتوان به وجود خطهای بسیار باریک و اینکه نمیتوانید ضخامت آن را تغییر دهید اشاره کرد.

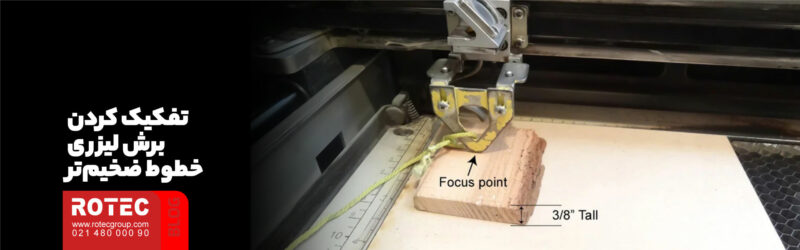

برای این که فوکوس به درستی در دستگاه لیزر صورت بگیرد چه کنیم؟

1. قرار دادن شابلون اندازه فوکوس روی یک متریال

2. تنظیم وکتور در دستگاه لیزر ( پاور کم و سرعت بالا)

3. تمرکز لیزر روی چوب

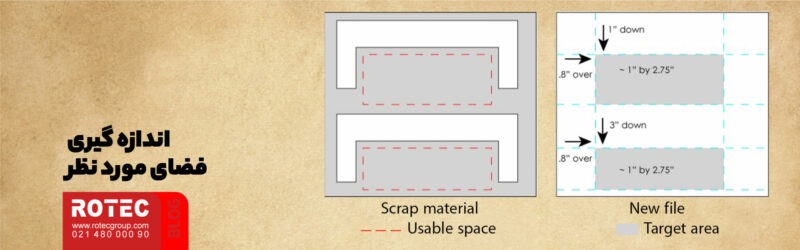

چطور به بهترین شکل الگوی برش یا حکاکی را پیاده کنیم؟

یک فایل وکتور هم سایز میز لیزر ایجاد کنید.

سپس یکی از شکلها یا آیتمها را اندازه گیری کنید.

سعی کنید سایز دقیق آن را اندازه گیری کنید اما اگر این ممکن نبود یک شکل هندسی نزدیک به آن را، مانند دایره یا مربع را که طرح مورد نظر در آن به راحتی قرار گیرد، حدس بزنید.

این فرم نهایی (target shape) خواهد بود. سپس طرح مورد نظر خود را در فرم نهایی خود برای برش یا حکاکی قرار دهید. اکنون هم فرم نهایی هم طرح را کپی کرده و به تعدادی که نیاز دارید یا در میز لیزر جا میشود paste کنید.

فاصلهی بین الگوها را به حداقل برسانید و بعد برش را انجام دهید.

چطور خط وکتور دور کار اضافه کنیم؟

اگر میخواهید لبههای کار حکاکی خود کمی تیزتر و شارپتر باشند یک ترفند وجود دارد که یک خط وکتور نازک روی لبه کار حکاکی اضافه کنید.

تصویر خود را با فرمت وکتور باید داشته باشید. عکس خود را انتخاب کرده و حاشیهی نازکی به لبهها ایجاد کنید. وقتی لیزر را برای برش وکتور تنظیم کنید اما قدرت پاور را کاهش دهید و سرعت را زیاد کنید، در نتیجه لیزر متریال را میسوزاند اما لبهها را برش نمیدهد.